Socamaine

Automatiser pour lutter contre les géants du Net

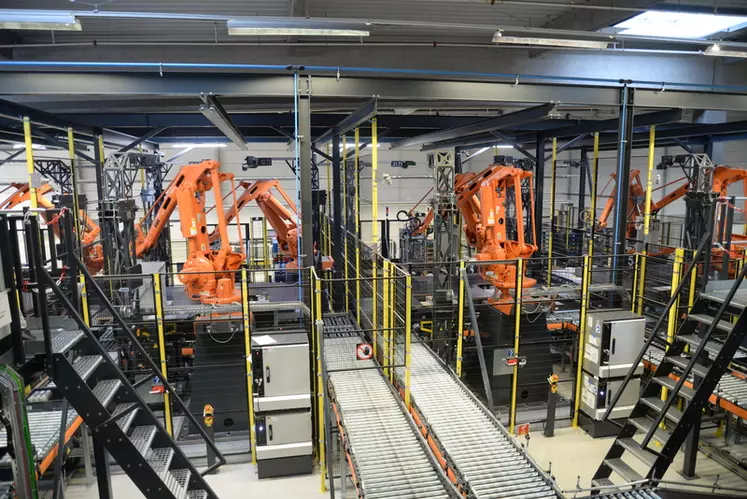

Lancé en 2015, le projet de l’automatisation de la plateforme sarthoise Socamaine de E.Leclerc est désormais totalement opérationnel et constitue l’une des réponses du réseau aux commerçants du Net. Reportage.

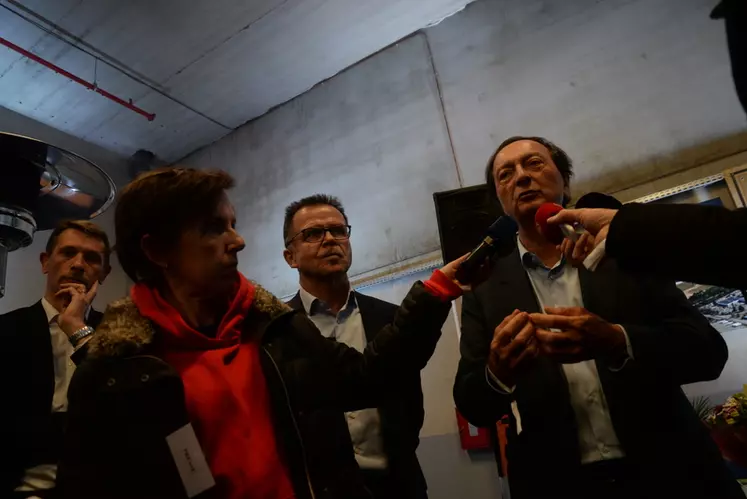

Pour Michel-Édouard Leclerc, l’avenir de la distribution à la française, c’est de contrer les géants d’Internet en proposant, outre une expérience magasin, une véritable offre de services. « Nous savons proposer une offre cohérente de produits. Nous devons encore gagner en maîtrise de la logistique et Socamaine est un exemple de ce que nous pouvons faire pour l’optimiser », disait-il mercredi 20 mars lors de l’inauguration officielle de la plateforme sarthoise automatisée. Il résume : « C’est bon pour les commandes des magasins et des drives, bon pour le remplissage des camions, bon pour le CO2 ».

Socamaine est un exemple de ce que nous pouvons faire

Socamaine livre 39 magasins et 52 drives E.Leclerc, de Montargis à Rennes et de Loches à Dreux, dont le chiffre d’affaires total atteint 1,3 milliard d’euros. L’un des enjeux du projet, construit avec le géant néerlandais Vanderlande, était d’utiliser le bâti existant en lien avec la nouvelle tour EGHA (entrepôt grande hauteur automatisé). « Pour des questions de sécurité, nous n’avons pas accolé les deux bâtiments mais ils sont liés par un couloir de 60 mètres de long », précise Yohann Papillon, directeur logistique du site.

Au total, 50 % des 40 millions de colis de produits de grande consommation sont désormais complètement gérés par l’automatisation, de leur réception à l’expédition des commandes. Priorité a été donnée aux familles de produits comportant les colis les plus lourds, comme les conserves, pour limiter la pénibilité.

78 millions de colis expédiés par an

Les enjeux de l’optimisation de la logistique sont naturellement cruciaux pour un site qui expédie 78 millions de colis par an. L’automatisation y contribue en permettant d’exploiter au maximum le volume des camions. Les palettes sont construites puis gerbées en fonction de la hauteur totale du camion. Sur chaque palette expédiée, les références sont regroupées par famille (hygiène, alimentation, liquides…), mais aussi en fonction de l’optimisation ultérieure du chargement du camion.

À l’arrivée, les palettes sont contrôlées sur leur contenu, mais aussi sur leur qualité physique et leur support, avec une exigence plus stricte envers les fournisseurs. Elles sont stockées, via un des six transstockeurs, dans l’EGHA (Socamaine 4). L’optimisation des positions intègre la gestion des éventuelles marches dégradées, mais aussi des conditions spécifiques. Les douanes ont par exemple demandé que les alcools soient stockés à moins de 6 mètres pour faciliter les contrôles et les chocolats sont en bas pour éviter toute dégradation en cas de fortes chaleurs.

En fonction des commandes des magasins, les palettes sont appelées et acheminées via le couloir de jonction vers Socamaine 3, le bâtiment des préparations de commande. Ils sont dépalettisés, puis les plateaux, constitués en fonction du nombre de colis commandés (en moyenne 1,8 par plateau), sont stockés temporairement sur un plateau, avant d’être traités par un des 5 modules de préparation. Un module constitue 9 palettes par heure, chaque palette comportant en moyenne 70 colis.

Au total, ce projet se traduit par une augmentation du nombre de salariés, avec l’arrivée de nouveaux métiers en maintenance (18 personnes sur les 500 du site) mais aussi l’installation, dans les locaux libérés du premier bâtiment historique, d’une équipe de 15 personnes pour la nouvelle plateforme marée.

A savoir

Repères

Socamaine

25 000 références

46 000 tournées/an

300 camions par jour

500 salariés

66 M€ investis dans l’automatisation