L’Ifip met au point un double circuit de ventilation en élevage de porcs pour réduire le coût du lavage d’air

À la station expérimentale de l’Ifip à Romillé, un nouveau concept de ventilation et de lavage permet un investissement et des frais de fonctionnement moins important pour une efficacité équivalente à un laveur classique.

À la station expérimentale de l’Ifip à Romillé, un nouveau concept de ventilation et de lavage permet un investissement et des frais de fonctionnement moins important pour une efficacité équivalente à un laveur classique.

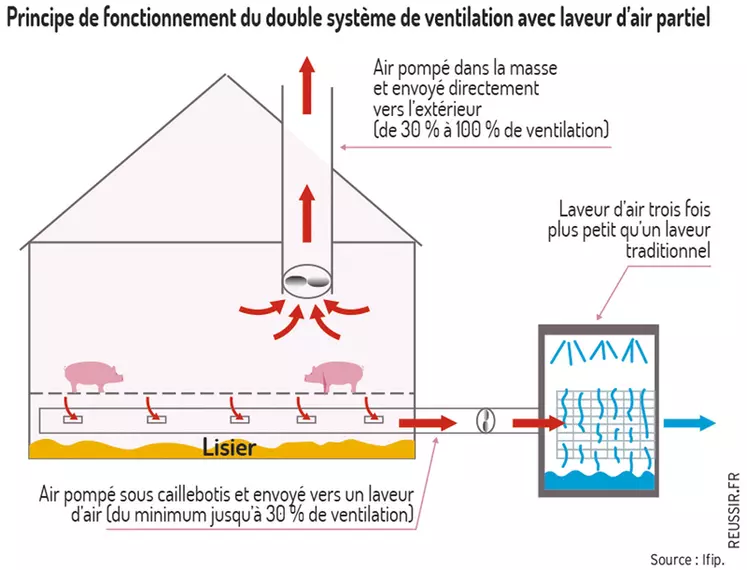

Le laveur est dimensionné pour ne traiter qu’un tiers du débit maximum de l’air d’une salle abritant 60 porcs à l’engraissement. De fait, il est trois fois plus petit qu’un laveur classiquement dimensionné à 100 % du débit maximum. Cela est rendu possible par la mise en place d’un dispositif de double ventilation partagée (DVP) combinant extraction sous le caillebotis et extraction dans la masse.

Un tiers du débit pompé sous caillebotis

L’air pompé sous le caillebotis – du minimum jusqu’à 33 % du débit de ventilation – est envoyé directement vers le laveur d’air afin d’y être traité. Au-delà de 33 % de ventilation, le ventilateur sous caillebotis atteint son plafond et le ventilateur dans la masse monte alors en puissance pour extraire l’air restant de la salle. Sur une base d’un débit maximum de 75 m3 par heure par porc (m3/h/porc), le ventilateur dans la masse commence à fonctionner lorsque le besoin de ventilation dépasse 25 m3/h/porc et ce jusqu’au maximum de ventilation de 75 m3/h/porc. Chaque extraction est assurée par un ventilateur EcoWind de 350 mm de diamètre.

Une double ventilation partagée mais pilotée

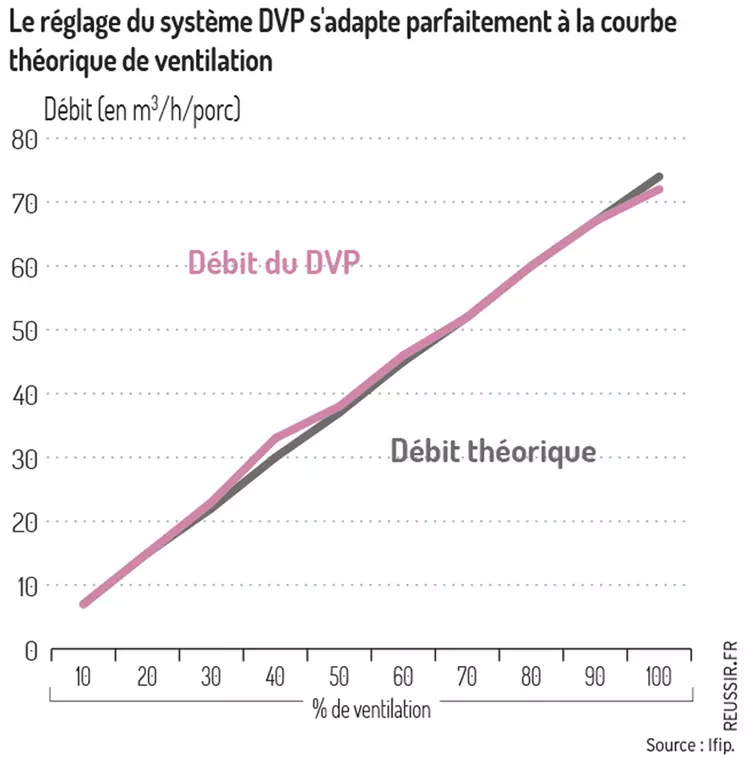

La principale contrainte pour le réglage de ce dispositif de double ventilation partagée (DVP) est l’évaluation et la compensation des pertes de charges. Pour limiter les problèmes de compétition entre les deux ventilateurs entre 30 et 50 % de ventilation, un boîtier de régulation (RDS Connect) avec 12 paliers de réglages a été développé par les sociétés Sodalec et Sodis. Le nombre important de paliers conduit à un réglage plus fin et permet de mieux coller à la courbe de ventilation théorique (figure 2). De plus, le point de pompage dans la masse a été équipé d’une trappe motorisée afin de garantir un taux de renouvellement nul en dessous de 33 % de ventilation.

Des coûts d’investissement et de fonctionnement réduits

La surface du maillage du mini-laveur est de 0,4 m2 soit trois fois moins qu’un laveur traitant 100 % de l’air. S’agissant d’un laveur horizontal, une rampe verticale de deux buses est installée en amont du maillage en vue de pré-humidifier l’air alors qu’une seule buse arrose le dessus du maillage. Les buses sont de type AAU cône plein avec un débit de 12 litres par minute à 0,5 bar. Un laveur classique horizontal aurait nécessité trois rampes verticales et au moins deux buses au-dessus du maillage. Dans la configuration spécifique de notre station avec une salle de 60 porcs, il n’a pas été possible de réduire la puissance de la pompe de recyclage des eaux de lavage. En termes de coût d’investissement intégrant la mise en place de la ventilation centralisée pour un tiers du débit, le système complet de ventilation avec sa régulation et le laveur d’air, l’installation du dispositif DVP avec un laveur de taille réduite revient à 37 euros par place contre 72 euros par place pour un bâtiment neuf en ventilation centralisée classique et un lavage de 100 % de l’air. Dans le cas d’une rénovation de bâtiment, la réduction en termes d’investissement serait entre 15 et 50 % en fonction de la configuration du bâtiment existant.

Concernant les coûts de fonctionnement, la mise en place de la ventilation centralisée pour un tiers du débit permet une réduction de 25 % de la consommation électrique alors que la réduction de taille du laveur aboutit à une consommation d’eau divisée par deux.

Optimiser l’efficacité du lavage

La mise en place du dispositif DVP conduit à une concentration de l’ammoniac dans l’air extrait sous caillebotis. Ainsi, sur les trois bandes d’engraissement suivies, la part de l’ammoniac présent dans l’air extrait sous caillebotis représente plus de 60 % de l’ammoniac émis par la salle. L’efficacité du laveur est alors prédominante afin de réduire au maximum l’émission d’ammoniac dans l’atmosphère. En effet, la part d’extraction dans la masse a tendance à sensiblement augmenter l’émission globale de la salle. Il est alors nécessaire d’avoir un laveur dont l’efficacité est supérieure à 40 % pour avoir un effet positif du dispositif DVP combiné au mini-laveur sur l’ammoniac. L’utilisation d’outil comme celui proposé dans le projet Tara permet d’optimiser l’efficacité des laveurs en place ainsi que de dimensionner au mieux de nouveaux laveurs à partir d’un objectif d’efficacité.

À retenir

Un impact favorable sur l’environnement

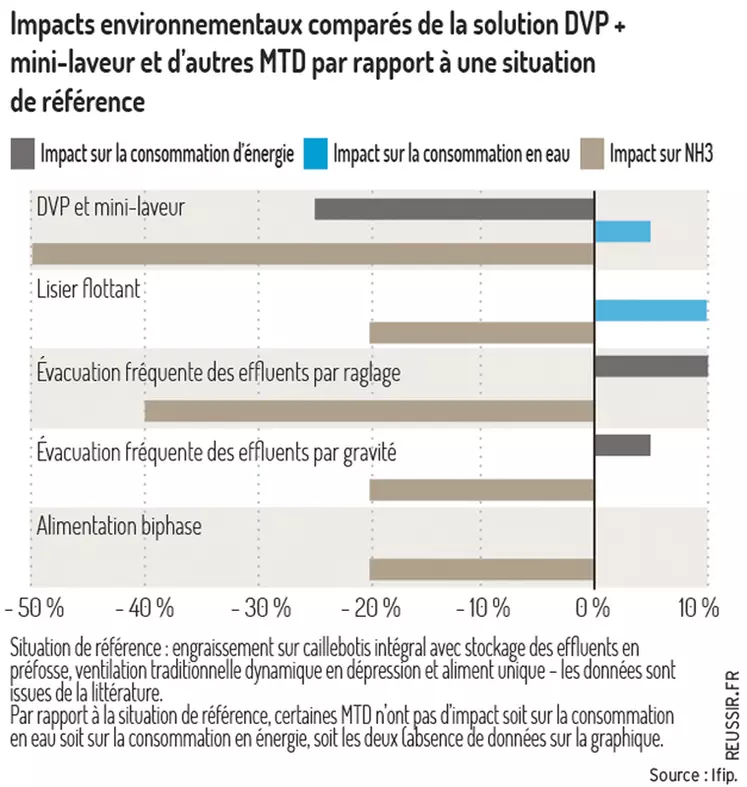

La combinaison DVP et mini-laveur est particulièrement efficace en termes d’impacts environnementaux par rapport aux autres meilleures techniques disponibles (MTD) applicables aux élevages IED (industrial emission directive) : lisier flottant, évacuation fréquente des effluents par raclage ou par gravité, alimentation biphase. C’est notamment le cas pour la réduction de l’émission d’ammoniac mais aussi pour la consommation d’énergie. Son impact sur la consommation en eau est cependant légèrement négatif par rapport à la situation de référence.

Dimensionner correctement la gaine d’extraction

Avec un double système de ventilation partagée, la gaine de ventilation centralisée sera réduite du fait qu’uniquement 30 % de l’air vicié du bâtiment circule à l’intérieur. En règle générale, la largeur de la gaine (ou largeur du couloir central du bâtiment) est de 1,5 mètre minimum sur un bâtiment en ventilation centralisée afin de garantir une extraction correcte de l’air vers les turbines en bout de bâtiment. Lorsque la largeur du couloir est trop étroite, il y a un risque de contamination des salles les unes avec les autres. En effet, les volets motorisés des salles étant positionnés les uns en face des autres dans la gaine, il peut y avoir un risque qu’une salle projette son air vicié dans la salle d’en face si le couloir n’est pas assez large. De ce fait et en considérant que l’air circule à une vitesse de 4 m/s, on obtient une hauteur de gaine allant de 0,60 à 0,90 m avec un système DVP. Dans la pratique, il n’est pas concevable de réaliser un couloir d’extraction de moins de 2 mètres de haut. En effet, en cas d’intervention dans cette gaine (lavage biannuel, opération de maintenance sur les volets motorisés…), l’opérateur doit disposer d’une hauteur minimale afin de travailler dans de bonnes conditions. Ainsi que l’on soit en rénovation ou en construction neuve, les économies réalisées sur les infrastructures et les équipements en ne lavant que 30 % de l’air n’oscilleront qu’entre 15 % et 50 % par rapport à un système classique dimensionné pour laver 100 % de l’air vicié.