Une ligne pilote pour un nouveau procédé de séchage

Quatre partenaires - l’équipementier Clextral et les industriels Triballat-Noyal, Diana Pet Food et Lesaffre Ingrédients Services - se sont associés autour d’un projet de production de poudres selon un procédé alternatif. Une ligne d’essais sera bientôt mise en service en France.

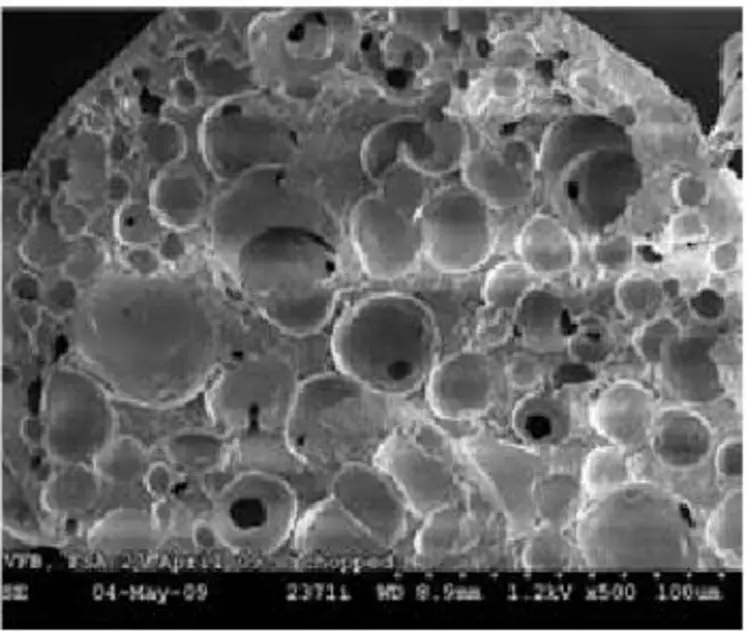

de déboucher sur des poudres poreuses.

Il y a cinq ans, Clextral mettait au point l’EPT : un procédé alternatif de séchage pour produire des poudres dont les fonctionnalités sont mieux maîtrisées. Pour augmenter ses chances de porter le procédé au stade de l’industrialisation, Clextral a cherché à nouer des partenariats. En 2014, le constructeur rhônalpin s’est associé avec CSIRO, une agence gouvernementale australienne de recherche et d’innovation, pour mettre en service une ligne d’essais en Australie.

En 2016, nouveau partenariat. Clextral inaugurera une ligne d’essais en France dans le cadre d’un projet qui l’associe à trois industriels : Triballat- Noyal, Diana Pet Food et Lesaffre Ingrédients Services (LIS). D’une capacité évaporatoire de 30 kilos d’eau par heure, l’unité sera implantée sur un site appartenant à LIS, à Cérences dans la Manche. Les partenaires ont chacun contribué à l’investissement, pour un montant total estimé à 5 millions d’euros au démarrage du projet.

LIMITER LES PHÉNOMÈNES DE DÉNATURATION

Du côté de Triballat-Noyal, c’est la filiale de recherche Nutrinov qui explorera les potentialités du procédé. « Notre laboratoire développe des ingrédients fonctionnels à haute valeur ajoutée, en utilisant le cracking et le séchage. Or, lorsque nous suivons la voie classique de séchage, nous rencontrons des difficultés à préserver les propriétés fonctionnelles. Nous nous intéressons au procédé EPT pour limiter les phénomènes de dénaturation, réduire la consommation énergétique et simplifier les flux de production », explique Théo Efstathiou, responsable des activités de recherche.

PRODUIRE DES INGRÉDIENTS DE SPÉCIALITÉ

Le procédé EPT consiste à conduire une étape d’extrusion et d’injection de gaz, avant le séchage par atomisation. Il a la particularité de produire des poudres poreu-ses. « Notre procédé permet de sécher des mélanges qui, à cause de leur trop forte viscosité, ne pourraient pas être déshydratés par la voie classique », explique Gilles Maller. Dans le secteur laitier, le procédé pourrait trouver des applications dans la production des concentrés protéiques. Les boissons instantanées sont aussi concernées. À l’échelle industrielle, le procédé laisse envisager des capacités évaporatoires jusqu’à 1 tonne par heure. « C’est faible comparé aux débits des tours de séchage par atomisation classique. Mais nous ne ciblons pas les productions de masse : nous visons la production en petites quantités d’ingrédients de spécialité, à haute valeur ajoutée », précise Gilles Maller.

« ON DOIT REPENSER L’INFORMATION AUTOUR DES ÉQUIPEMENTS »

Selon une étude du Geppia, 60 % des brochures présentant des équipements agroalimentaires mettent en avant des arguments identiques sans éléments de différenciation. « C’est un tort car les brochures, papiers ou numériques, sont très lues des industriels : elles passent entre les mains de tous les interlocuteurs qui prennent part aux décisions d’achat », explique Jean-Marc Doré, président du Geppia, groupement des constructeurs français de machines de process et de packaging.

Pour le groupement, c’est aussi la manière de présenter les équipements sur les salons professionnels qu’il faut repenser. Car les constructeurs, pour des raisons de budget, ont tendance à ne plus proposer de démonstrations, voire à ne plus exposer d’équipements. « C’était à l’origine l’intérêt des salons », rappelle Jean-Marc Doré. Comment rendre leur vocation aux grands rendez-vous professionnels ? Là aussi, le Geppia, réfléchit à une nouvelle formule. Il y a des chances pour que celle-ci fasse la part belle à la réalité virtuelle.