Cargill ouvre les portes de son usine de nuggets

La plus grande usine de produits élaborés à base de poulet d’Europe vient de fêter ses 20 ans. Située près d’Orléans, elle travaille presqu’exclusivement pour McDonald’s et fournit 3 000 restaurants du groupe à travers l’Europe. Reportage.

La plus grande usine de produits élaborés à base de poulet d’Europe vient de fêter ses 20 ans. Située près d’Orléans, elle travaille presqu’exclusivement pour McDonald’s et fournit 3 000 restaurants du groupe à travers l’Europe. Reportage.

Il y a 20 ans, une délégation d’élus de la région Centre prenait l’avion pour Minneapolis, avec pour objectif de convaincre les dirigeants de Cargill d’installer leur nouvelle usine de produits à base de poulet sur le site de Saint-Cyr-en-Val près d’Orléans. Deux décennies plus tard, le site est devenu la première usine de produits élaborés à base de poulet d’Europe. « Nous avons commencé avec 17 000 tonnes de production par an et nous sommes maintenant à 38 000 tonnes », relate Basile Tchikladzé, directeur industriel du site. La production de l’usine est entièrement tournée vers son principal et quasi unique client : McDonald’s. Deux lignes de productions fournissent aux restaurants de seize pays européens les Chicken McNuggets et les spécialités panées utilisées dans les sandwichs et les salades.

12 millions d’euros d’investissement

L’usine vient de terminer un programme d’investissement de 12 millions d’euros sur huit ans. « Nous avons cherché à améliorer notre compétitivité, la productivité, la traçabilité, la sécurité alimentaire, mais également notre capacité à développer de nouveaux produits », explique Basile Tchikladzé. Sur les 12 millions d’euros d’investissement réalisés, près de 10 millions concernent des investissements technologiques. L’entreprise a changé les friteuses des deux lignes en 2006 « pour passer d’une technologie gaz à une technologie électrique, moins dangereuse », note Basile Tchikladzé. En 2007, les zones de préparation des viandes et de conditionnement sont modernisées. Le parcours de la viande, du filet au formage est automatisé et la ligne de production passe en « haute cadence ». En 2008, Cargill investit dans une technologie innovante de formage dite basse pression. En 2012, l’entreprise « enchaîne deux gros investissements » en changeant d’abord sa technologie de détecteurs par rayons X sur les deux lignes de production et en augmentant la capacité de surgélation. Plus d’un million d’euros d’investissement a également été utilisé pour améliorer l’empreinte carbone du site en travaillant notamment sur la réduction de la consommation de gaz grâce à l’installation d’un économiseur de chaleur sur la chaudière vapeur et à l’acquisition d’une nouvelle chaudière à fluide thermique de haut rendement. Les déchets organiques du site sont maintenant revalorisés via un partenariat avec une entreprise de méthanisation.

Un cahier des charges strict pour l’approvisionnement

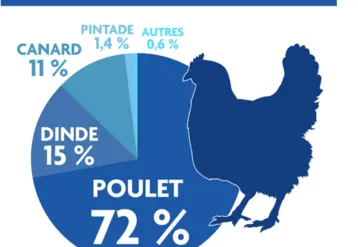

Au niveau des approvisionnements, « nous n’achetons pas sur le marché, explique Basile Tchikladzé. McDonald’s a un cahier des charges strict. Des lots de poussins spécifiques de race Cobb, Ross et Hubbard sont mis en place chez des éleveurs audités. Ils sont nourris sans OGM ni activateurs de croissance ». L’entreprise est actuellement dans une démarche de diversification des approvisionnements « mais commencer à travailler avec un nouveau partenaire prend du temps, environ un an et demi », remarque-t-il. Le principal fournisseur de l’usine est Boscher Volailles (Groupe Glon) qui approvisionne 42 % des filets de volaille entier et de cuisses désossées. Cargill se fournit également dans le reste de l’Europe et au Brésil (voir graphique). Le cahier des charges du géant de la restauration l’exige : seulement du filet entier pour les nuggets et un mélange de cuisses et filets pour les autres recettes. Les viandes qui arrivent sont déjà prêtes à être utilisées. Elles sont ensuite amenées dans la salle de préparation et hachées en gros mix. Du sel et des épices sont ajoutées au mélange. L’étape suivante s’avère la plus technique, il s’agit du formage des viandes pour créer le nugget. Le mix est préalablement refroidi à l’azote liquide pour faciliter cette étape. Sur un tambour rotatif sont imprimées les quatre formes de nuggets qui existent dans tous les restaurants McDonald’s à travers le monde. En sortie de moulage, une couche de farine est appliquée sur le pâton pour le protéger de la première cuisson en four vapeur. Une couche supplémentaire de farine épicée au céleri et au poivre est ensuite apposée. Enfin, une pâte à beignet à base de maïs est enrobée autour de la préparation de poulet. « Le nugget formé est alors précuit dans de l’huile bouillante pendant 25 secondes, pour lui donner sa couleur. C’est le même mélange d’huile, colza et tournesol, que celui utilisé dans les restaurants », explique Basile Tchikladzé. Le nugget est ensuite baissé en température dans un surgélateur spirale. « Il va descendre à -25 °c en moins de 50 minutes », note-t-il. Des peseuses associatives sont chargées de répartir les nuggets en sachet de 50. « Le code présent sur chaque sachet nous permet en 3 heures de remonter au lot de poulet utilisé, au lot de farine, etc. et en moins de 24 heures nous pouvons fournir en cas de besoin le nom du couvoir qui a vu naître le poussin ».