Automatisation : le paillage en bergerie par pression pneumatique

Pour automatiser le paillage de sa bergerie, le Gaec de Tiergues a fait le choix d’installer un système innovant, conçu et fabriqué par l’entreprise landaise Dussau Distribution : une pailleuse fixe extérieure reliée à des robots suspendus dans le bâtiment.

Pour automatiser le paillage de sa bergerie, le Gaec de Tiergues a fait le choix d’installer un système innovant, conçu et fabriqué par l’entreprise landaise Dussau Distribution : une pailleuse fixe extérieure reliée à des robots suspendus dans le bâtiment.

Valérie et Jean-Philippe Blanc sont frère et sœur, associés au sein du Gaec de Tiergues, situé à Saint-Affrique, dans l’Aveyron. Aidés par un salarié à temps plein, ils n’élèvent pas moins de 70 vaches aubracs et 800 brebis laitières, pour la filière roquefort. Du temps à perdre, ils n’en ont pas. De ce fait, cet hiver, ils ont sauté le pas de l’automatisation du paillage de la bergerie. « Jusqu’à présent nous paillions à la main. Il fallait bien compter une heure de travail par paillage, deux fois par jour », relate Jean-Philippe Blanc.

Palier les contraintes de place

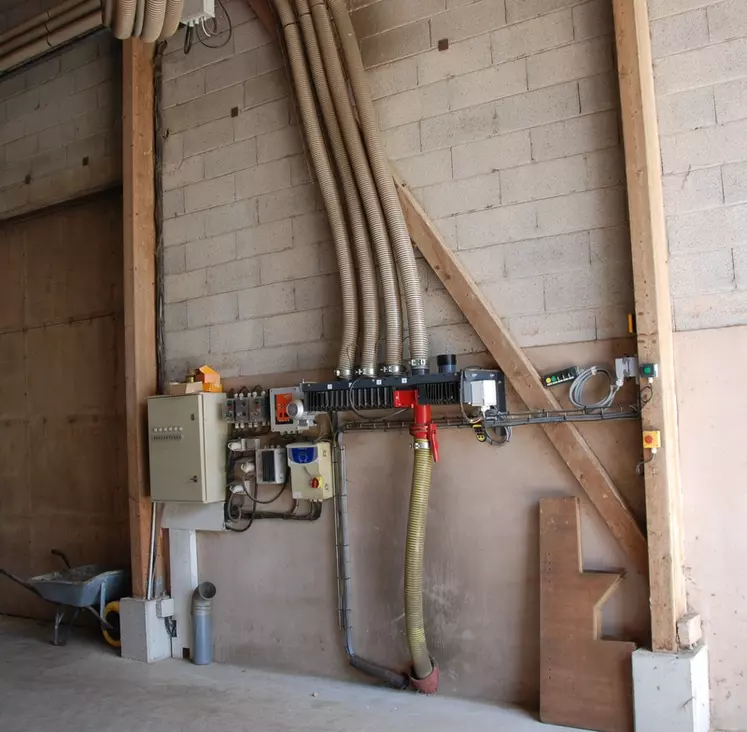

Le besoin de mécaniser s’est néanmoins heurté à plusieurs problématiques. « Nous n’avons pas de couloir pour faire passer une distributrice. De plus, en période d’agnelage il est impossible de faire passer une machine dans les aires paillées, alors que c’est la période où il faut le plus renouveler la litière », explique l’éleveur. Après avoir assisté à une démonstration chez un voisin, Valérie et Jean-Philippe Blanc ont opté pour un système de paillage automatique par robots suspendus à des rails, proposé par Dussau Distribution, au-dessus de chaque tapis d’alimentation. L’originalité de leur système de l’entreprise landaise est que la pailleuse est fixe et située en dehors de la bergerie. Elle envoie la paille par pneumatique dans les robots, sortes de canons orientables qui se déplacent le long des aires paillées. La partie mobile étant ainsi très légère (107 kg), elle peut s’adapter à tout type de bâtiments.

Une paille top qualité

Avant d’être propulsée dans les canons, la paille est débarrassée des pierres et d’une grande partie de la poussière, récupérée dans des sacs hermétiques par aspiration. Elle peut aussi être humidifiée ou imprégnée d’huiles essentielles. La paille est également hachée, l’utilisateur pouvant choisir la longueur du brin. Tout ce travail en amont permet de propulser une paille de qualité, quel que soit le type de bottes utilisé. « Nous humidifions à raison d’un litre pour 150 kg de paille. Du coup, il n’y a plus aucune poussière dans le bâtiment au moment du paillage. C’est mieux pour notre santé et pour celle de nos animaux, affirme Valérie Blanc. Nous avons choisi de hacher finement la paille. Elle est ainsi plus absorbante, elle s’accroche moins aux animaux et facilite le curage. »

Un paillage ciblé

Dans la bergerie, la diffusion de la paille est aussi très modulable. L’utilisateur peut régler le débit, la vitesse d’avancement ainsi que l’inclinaison des canons. « On peut choisir de pailler plus ou moins intensément, grâce à trois modes : primo-paillage, repaillage lourd et repaillage léger. On cible aussi des endroits en particulier, comme derrière les cornadis par exemple », explique l’éleveur. La portée du canon est de 5 mètres maximum, soit une zone de paillage de 10 mètres autour du rail. Une version rallongée existe pour atteindre 9 mètres, notamment pour les stabulations. En outre, la propulsion de la paille se faisant par pneumatique, la distribution est très silencieuse et ne perturbe pas les animaux. « On peut pailler avec les brebis en liberté. Elles restent très calmes et évitent juste de se mettre sous le jet de paille qui avance assez lentement. Le tondeur les a trouvées très propres cette année ! », fait remarquer Jean-Philippe Blanc.

L’automatisation totale de cette pailleuse, avec un pilotage possible par Smartphone, a amélioré grandement l’organisation du travail sur la ferme, et sans conteste la pénibilité. Le système permet aussi d’économiser de la paille. Selon Jean-Philippe Blanc : « Nous sommes passés d’une tonne à 600 kg par paillage ». De quoi ne pas faire regretter l’investissement d’environ 200 000 euros (moins 48 000 euros d’aides PCAE*).