« Le blé et l’orge de ma fabrique d’aliments sont stockés humides »

La fabrique d’aliments complète de l’EARL Corre a été pensée pour optimiser la surface de l’installation et gagner du temps, avec un stockage en silos tour du maïs, mais aussi du blé et de l’orge.

Lors de la conception de sa fabrique d’aliments complète en 2014, l’EARL Corre a tout misé sur la verticalité, à la fois dans l’agencement des équipements de la fabrique ainsi que dans le stockage des céréales. Ces dernières sont en grande partie conservées humides dans des silos tour : la totalité du maïs inerté et plus de la moitié de l’orge et du blé.

Cette pratique, très courante pour le maïs, l’est bien moins pour les céréales à paille. « Ce choix répondait à une volonté d’améliorer les conditions de travail à la récolte et au quotidien et de gagner en qualité de stockage », explique Christophe Corre, installé avec son épouse, Maria, à Saint-Martin-des-Champs dans le Finistère. « Le stockage à plat des céréales pratiqué pendant dix ans, lorsque l’élevage était équipé d’une FAF partielle avec mélange d’un complémentaire, était devenu trop contraignant (maïs en taupinière, blé et orge en silos couloir ventilés, avec reprise par une remorque). J’aurais fini par avoir du mal à garder mes salariés ! » relève-t-il.

« La solution d’un stockage vertical 100 % à l’extérieur répondait aussi aux contraintes de surface disponible pour la nouvelle fabrique », a-t-il présenté à l’occasion d’un Rallye FAF, organisé par le groupement Evel’Up.

Un stockage en silo tour au-delà de 16 % d’humidité

Son exploitation comprend un élevage naisseur-engraisseur de 500 truies, un atelier lait de 1,6 million de litres ainsi que de 390 hectares de foncier, dont 230 servent à la culture de maïs grain et de blé pour le porc. La totalité des céréales est stockée à la récolte. Le maïs humide est conservé dans l’un des deux silos tour de 1 750 m3 (ajout d’un conservateur à base de bactéries lactiques), chacun équipé d’un poumon. Le blé et l’orge sont répartis dans deux silos tour de 1 750 m3 et 1 500 m3 (sans poumon), ainsi que dans deux cellules sèches ventilées de 1 100 m3 et 1 350 m3.

La destination des lots vers le stockage sec ou humide se fait en fonction de la maturité et de la teneur en eau du grain. « En début de saison de récolte, les céréales partent d’office dans les silos tour, sauf si le temps est exceptionnellement sec. Au fil du temps, lorsque le grain est plus mûr, les lots sont orientés vers les cellules sèches. Au-delà de 16 % d’humidité, la céréale part en silo tour », résume l’exploitant.

Les céréales humides pour les porcs charcutiers

« Le stockage humide de l’orge ne pose aucun souci. Celui du blé humide est plus exigeant. » Pour éviter une prise en masse de la céréale dans le bas du silo, l’éleveur privilégie le stockage du blé dans le plus petit silo tour, équipé d’un cône spécifique. « Ainsi, la matière première est davantage en mouvement. J’évite d’y mettre du grain trop sec. À 19 % de teneur en eau, cela fonctionne mieux », a-t-il constaté.

L’orge et le blé humides sont uniquement destinés aux porcs charcutiers et sont distribués en soupe en mélange avec le maïs humide et un aliment complémentaire (trois types sont fabriqués pour l’engraissement, permettant de reconstituer cinq aliments). Les céréales sèches sont dédiées en priorité aux truies et aux porcelets (premier âge compris).

Les matières premières transitent deux fois par un pré-nettoyeur circulaire, une fois à la récolte, puis au transfert des cellules extérieures vers les cellules de travail sous le hangar. De même, l’éleveur fait en sorte que toutes les cellules de stockage soient totalement vidées et nettoyées avant la nouvelle récolte ; des précautions pour s’assurer d’une bonne conservation des grains, d’autant plus importante avec des céréales humides.

« Au-delà de 16 % d’humidité, la céréale part en silo tour »

Une fabrique à hauteur d’homme

Le hangar de la fabrique et le cœur de FAF ont été conçus sur plusieurs niveaux pour faciliter l’accès et optimiser le confort de travail.

Le cœur de FAF de l’EARL Corre est agencé sur trois niveaux : au niveau 0, le broyeur à céréales sèches (avec le stockage du phosphate et du carbonate); en sous-sol, la mélangeuse principale de 2000 litres (sous la benne peseuse) et la petite mélangeuse de préparation du CMV ; à l’étage, le stockage des acides aminés et du COV. « Avec le broyeur à hauteur d’homme, l’accès aux moteurs pour l’entretien et la maintenance est plus sécurisé. Je souhaitais que toutes les manipulations de sacs se fassent au sol, sans port de charges en hauteur », justifie-t-il.

Cette verticalité des installations concerne également la zone de préparation de la présoupe. « L’intérêt est aussi le gain de place. » Situé au niveau du plancher, le broyeur à maïs positionné au-dessus des deux cuves de présoupe est équipé d’un injecteur d’eau, permettant son nettoyage après chaque cycle.

De même, la zone de réception est constituée d’une cuve en forme d’entonnoir de 40 m3. Grâce au dénivelé du terrain, l’éleveur peut accéder au fond de la fosse via un rideau électrique à l’arrière. « Cette fosse “suspendue” est plus coûteuse qu’une fosse enterrée dans le béton, mais accéder facilement en dessous est très pratique pour intervenir en cas de prise en masse de la matière première et pour faciliter le nettoyage. »

Un coût de fabrication de 26,60 euros la tonne

Construite en 2014 sur le site porcin principal, la FAF complète produit actuellement environ 5 400 tonnes, maïs humide compris, destinées aux porcs ainsi qu’aux bovins. Fonctionnant surtout de nuit, elle fabrique tous les aliments avec incorporation de COV, y compris l’aliment porcelet 1er âge (onze formules). Elle a été à l’origine dimensionnée pour 850 truies, ce qui a permis de l’amortir jusqu’à présent sur de plus gros volumes durant les dix premières années (1).

L’approche économique calculée par le groupement Evel’Up montre un coût d’une FAF en 2024 (après dix ans de fonctionnement) de 26,60 euros la tonne pour 5 400 tonnes annuelles, dont 14,50 euros d’annuités et 2,30 euros de main-d’œuvre (6 minutes par tonne fabriquée). Dans cinq ans, après amortissement, il baissera à 13,10 euros la tonne. L’investissement réalisé en 2014 atteignait 1,5 million d’euros, un montant qui dépasserait probablement 2 millions d’euros actuellement pour un même niveau d’équipement.

En chiffres

EARL Corre

Eco

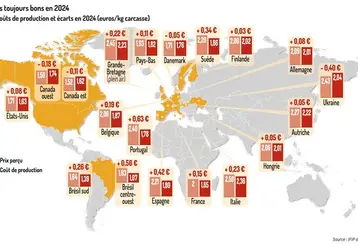

25 €/tonne d’écart de prix

Selon une comparaison réalisée par le groupement Evel’Up à partir des références GTE des éleveurs adhérents, l’écart de prix moyen de 2023 entre l’aliment fabriqué à la ferme et l’aliment du commerce était de 25 euros la tonne en 2023, en faveur des « fafeurs » (en intégrant le coût de fabrication). L’écart moyen sur les quatre dernières années s’élève à 36 euros la tonne.