Aliments à la ferme

Du maïs humide à sec en engraissement à moindre coût

Chez Hervé Rouzic à Ploudalmézeau dans le Finistère, le maïs humide distribué à sec avec son multiphase constitue plus du tiers de la ration en engraissement.

Chez Hervé Rouzic à Ploudalmézeau dans le Finistère, le maïs humide distribué à sec avec son multiphase constitue plus du tiers de la ration en engraissement.

À la tête d’un élevage de 230 truies naisseur engraisseur et de 38 hectares de SAU, Hervé Rouzic se posait la question de la valorisation du maïs humide à moindre coût, mais ne pouvait se permettre d’investir dans une fabrique d’aliment classique. Lors d’une journée technique organisée par Airfaf Bretagne sur le stockage du maïs humide en boudins avec distribution en soupe, Hervé a pensé à une solution. Pourquoi ne pas copier le même principe à partir du système de distribution multiphase à sec déjà présent chez lui ? Il suffisait de remplacer la machine à soupe par une mélangeuse à sec, tout simplement.

Concevoir une chaîne de fabrication cohérente

Le principe trouvé, il restait à mettre en cohérence tous les éléments les uns par rapport aux autres. Le stockage en boudins a été retenu car c’est le système le moins gourmand en investissement. Il suffit d’une plateforme correctement terrassée. Le niveau d’investissement reste acceptable. Faute de disposer de place pour stocker le blé, celui-ci est mis en dépôt chez le fournisseur à la récolte. Il est ramené broyé, régulièrement, dans un silo d’aliment ordinaire. Pour la mise en boudin et la reprise du maïs, une boudineuse, une désileuse spécifique ainsi qu’un maïs stockeur ont été achetés. La désileuse déverse le grain directement dans le godet du tracteur pour l’acheminer au maïs stockeur. Cela ne prend pas plus d’une demi-heure par jour. Le maïs est alors broyé et mélangé au blé, à raison de 60 % de maïs équivalent sec et de 40 % de blé.

Multiphase et chaîne à spire

Équipé depuis plus de vingt ans d’un système de distribution multiphase à sec, celui-ci a d’abord été testé avec quelques brouettes de maïs humide prises chez un voisin pour s’assurer qu’il passerait bien. Résultat : aucun problème. Le système sert donc maintenant à mélanger les complémentaires croissance et finition (42 %) au mélange blé-maïs (58 %) pour distribuer, case par case, comme une machine à soupe. Sauf qu’il y a une préparation à chaque case ce qui, si le système de pesée est régulièrement vérifié, permet de distribuer précisément à chaque case ce qui lui est dû, ni plus ni moins. Compte tenu du type de nourrisseur en place et de leurs capacités réduites, la distribution dure onze heures par jour pour 72 nourrisseurs (post-sevrage et engraissement) soit environ 3,6 tonnes d’aliment par jour. Il y a neuf distributions journalières, une pour l’aliment 1er âge, deux pour l’aliment 2e âge et trois pour chacun des deux aliments en engraissement.

Distribuer une ration complète comprenant 36 % de maïs humide équivalent sec, parfois très humide en matière brute (37 % d’humidité) avec une chaîne à spire de diamètre 120 mm sur 180 mètres de long a été quelque peu délicat au début. C’était beaucoup demander à une chaîne de 20 ans d’âge ! Sitôt remplacée par une autre chaîne de même diamètre, plus aucun problème. Le seul type de panne qui subsiste, c’est lorsqu’un alimentateur se bouche et que l’aliment tourne continuellement dans la chaîne, «ce qui arrive rarement maintenant», précise Hervé.

Avec un peu de réflexion, de la curiosité et de l’ingéniosité, la distribution de maïs humide sans machine à soupe peut très bien s’adapter à bon nombre d’élevages sans recourir à des investissements élevés, et par là même réduire le coût de production.

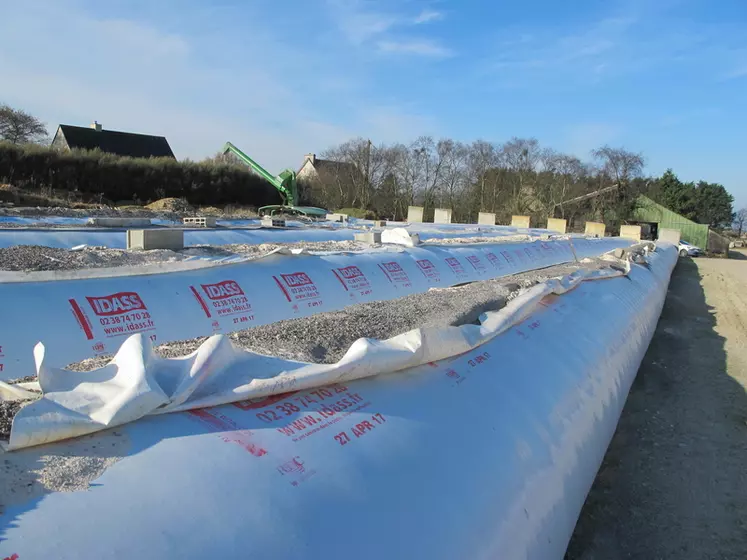

Le boudin, un mode de stockage peu onéreux

La mise en boudins se fait au fur et à mesure du battage et prend le même temps, s’il n’y a qu’une machine à battre. D’anciens éléments de cloison de silo mobile placés au début de chaque boudin lors de son remplissage lui permettent d’avoir dès le départ une forme bien ronde ce qui évite d’avoir une reprise délicate en fin de boudin et donc d’éviter des pertes. La présence de cet élément de silo mobile fait que le début de boudin au remplissage sera la fin du boudin lors de la reprise. Le boudin est recouvert d’une bâche large de 80 cm au moins sur laquelle est déposé du gravier (ne pas hésiter) ce qui empêche les oiseaux de s’y poser et de percer la bâche. Si la quantité déposée est insuffisante, les oiseaux arrivent à picorer la bâche sous eux. Si la bande de gravier est assez large, ils ne peuvent y arriver car ils se retrouvent alors sur le bord arrondi du boudin, où ils ne peuvent pas à rester debout. Il faut passer deux fois par semaine pour boucher les éventuelles nouvelles perforations, ce qui arrive rarement.

Il peut être utile de noter sur la bâche au fur et à mesure du remplissage le champ et la variété du maïs, ce qui peut permettre de comprendre des écarts de consommations, ou d’humidité d’une semaine sur l’autre. Avec un diamètre de 1,5 mètre, un mètre linéaire de boudin contient une tonne de maïs équivalent sec pour un coût au mètre linéaire utile de moins de 4 euros.

Un coût de fabrication de 11 €/tonne d’aliment

L’ensemble des investissements en neuf se monte à 67 000 euros, d’où un amortissement annuel sur douze ans de 5 580 euros. À cet amortissement il faut rajouter tous les ans les frais d’achat de boudin soit 1 500 euros (1 tonne de maïs sec au mètre linéaire) et le stockage à façon du blé, soit un total de 7 700 euros par an pour 1 200 tonnes d’aliment charcutier distribués.

Le coût de fabrication de l’aliment est de 11 euros par tonne d’aliment fabriquée, y compris la main-d’œuvre estimée à 4 heures par semaine, plus la mise en boudins (70 heures par an), rémunérée sur la base de 20 € de l’heure, charges sociales incluses. La chaîne d’alimentation n’est pas comptée car, fabrication d’aliment ou pas, il aurait fallu la changer. Les anciens silos d’aliment sont convertis en stockage de blé broyé et de complémentaires.