Quel dommage de vendre des fromages en blanc alors que les parfums, les arômes et le goût se développent lors de l’affinage ! Mais cette étape n’est pas toujours facile à maîtriser. Pour se donner des repères, un vaste programme sur les locaux et la maîtrise de l’affinage des fromages fermiers lactiques (programme Lactaff) a été mené de 2012 à 2015 par de nombreux partenaires (Institut de l’Élevage, PEP caprin Rhône-Alpes, Centre technique fromager caprin de la région Centre, Centre fromager de Bourgogne, Languedoc Roussillon Élevage, Chambre d’Agriculture de l’Hérault, MRE Paca et Actalia, Fresyca, Conidia, Inra, Isba-Enilbio de Poligny et Enilia-Ensmic).

Pour décrire la façon dont se déroule l’affinage dans les fermes, 49 enquêtes ont été menées en région Bourgogne, Centre, Languedoc-Roussillon, Paca, Poitou-Charentes et Rhône-Alpes. Et force est de constater que les locaux, les équipements et les pratiques sont très différents d’une fromagerie à l’autre. Ainsi plus de la moitié des fromagers enquêtés passent par le triptyque ressuyage-séchage-affinage, 8 % par un affinage seul, 10 % par un séchage et un affinage et 29 % par un ressuyage et un affinage.

Des équipements plus ou moins élaborés

37 % des exploitations ne pratiquent pas de séchage dans une pièce dédiée et 10 % n’ont pas d’équipement de climatisation au séchoir. Ces fermes avec un « séchoir naturel » se retrouvent principalement en Rhône-Alpes. Dans le hâloir, 45 % des fermes ont une climatisation dynamique à simple flux, 30 % à double flux, 15 % un équipement statique et 10 % n’ont pas d’équipement de climatisation. Le rapport entre taille du séchoir et taille du hâloir n’est pas automatiquement proportionnel. Il dépend notamment de la durée de séjour des fromages dans chaque pièce.

La perte de poids dépend des fromages recherchés

Les pertes de poids totales sont différentes d’un type de fromage à l’autre. Ainsi, les fromages « blancs secs » et surtout « blancs moelleux » ont une moindre perte de poids (respectivement 42 et 38 %) que les fromages « bleus secs » (autour de 50 %).

Quatre des fermes enquêtées ont bénéficié d’un suivi approfondi entre juillet et décembre 2014. Ce suivi a permis de constater que les conditions d’ambiance sont assez hétérogènes dans les locaux d’affinage. Ces variations de températures ou de vitesses de l’air peuvent avoir plusieurs causes comme une porte non isolée ou le fonctionnement asymétrique d’un évaporateur dynamique double flux… Des différences importantes sont aussi observées dans la composition physico-chimique des fromages avec, là encore, une grande diversité. Les enquêtes ont ainsi permis l’acquisition de références qui n’existaient pas pour les fromages lactiques.

Le grand rôle de la vitesse de l’air au séchoir

La température et l’hygrométrie des différentes pièces d’affinage ont été mesurées dans les fermes. En moyenne, le ressuyage se fait à 18,9 °C et 79 % d’humidité, le séchage à 14,3 °C et 79 % d’humidité et l’affinage à 11,7 °C et 92 % d’humidité. Là encore, des diversités existent. Face à cette grande diversité, qui fait aussi la typicité des fromages fermiers, dégager des itinéraires technologiques conduisant à un type de fromage donné s’est avéré complexe. Néanmoins des liens ont pu être établis entre les grandes catégories de fromages et les pratiques, locaux et conditions d’ambiance. Ces données, complétées par l’expérience de technologues et de techniciens de terrain, ont permis de rédiger deux fiches techniques sur la gestion du croûtage blanc-ivoire et bleu (voir p 23 et 24).

En plus de ces enquêtes en ferme, des expérimentations menées à la station caprine du Pradel, à l’Enilbio de Poligny et à l’Inra de Theix et de Grignon ont rappelé le rôle clé de l’hygrométrie en affinage, ainsi qu’au séchage où la vitesse d’air joue cependant un rôle encore plus important.

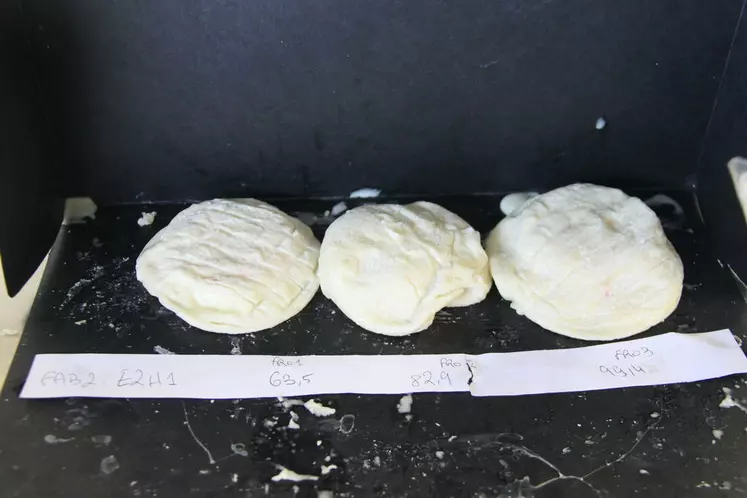

Les expérimentations concernant le séchage menées à Clermont Theix ont permis de montrer un effet de la température, de l’hygrométrie et surtout des vitesses d’air sur les pertes de poids des fromages. Ainsi, au bout de 48 heures, les fromages placés dans des cellules expérimentales et séchés à 12 °C avaient perdu 22 % de leur poids alors que ceux séché à 17 °C en avait perdu 27 %. En comparant l’hygrométrie cette fois, la perte de poids était de 21 % à 85 % d’humidité contre 28 % à 75 % d’humidité. Et quand l’air soufflait à 0,15 mètre par seconde, la perte était de 20 % contre 29 % à 0,34 mètre par seconde en moyenne lors des essais. En effet, sans surprise, l’air chaud, sec et en mouvement capte plus d’eau sur les fromages.

Plus d’humidité à l’affinage pour des fromages crémeux

En ce qui concerne l’affinage, les tests conduits à Grignon ont permis de montrer un effet de la température et surtout de l’hygrométrie. Aux deux humidités relatives testées (88 % et 98 %), passer de 10 °C à 14 °C a eu pour conséquence une augmentation de l’activité respiratoire de 30 à 40 % et une augmentation plus rapide du pH de surface sur les cinq premiers jours d’affinage. Pour les autres paramètres (extrait sec, activité de l’eau, indice de lipolyse, protéolyse), les 4 °C d’écart entre les deux conditions n’ont pas induit de différence notable bien que l’aspect de la croûte est légèrement modifié par le changement de température.

La variation d’hygrométrie, de 88 % à 98 %, a provoqué davantage de modifications. L’activité respiratoire augmente de 40 % aux deux températures du test ainsi que l’activité protéolytique. Une diminution de l’humidité relative de 98 % à 88 % entraîne une augmentation de la perte de masse (du simple au double), de l’extrait sec et de la dureté des fromages. La dégustation des fromages a aussi été affectée par les différences d’humidité et cela, d’autant plus que la température augmente. À 10 °C et 88 % d’humidité, les fromages sont perçus comme plus durs à la découpe et en bouche, à 98 %, plus humide avec un arôme lacté. À 14 °C et 88 % d’humidité, la texture en bouche est granuleuse et pâteuse alors qu’à 98 %, elle est crémeuse.

Gare au coulage des fromages trop humides

Les expérimentations menées au Pradel et à Poligny ont testé l’effet d’un séchage de 24 ou 48 heures couplé avec un affinage plus ou moins humide. Au Pradel, les pertes de poids étaient d’environ 15 % pour un séchage d’une journée contre de 30 à 35 % à 48 h. En affinage, les fromages perdent 0,3 à 0,5 gramme par jour pour les conditions les plus humides (98 %), et de 1 à 1,2 gramme par jour pour les conditions les plus sèches (88 %). Mais attention, de hautes hygrométries au hâloir doivent être précédées d’un séchage conséquent, sous peine d’avoir des dégradations de produit assez rapides comme cela a été le cas des fromages séchés seulement 24 h et qui se sont ramolli et ont coulé.

À Poligny, les pertes étaient de 15 % avec un séchage d’une journée contre 25 % à 48 heures, soit légèrement plus faibles qu’au Pradel du fait d’une humidité relative plus élevée (75 %). En affinage les fromages ont perdu environ 0,5 g par jour pour 100 g de fromages dans le hâloir à l’hygrométrie la plus élevée (98 %) et environ 1 g pour 100 g de fromages dans le hâloir à l’hygrométrie la plus faible (88 %). Cette différence de perte de poids contribue là encore fortement à dégrader l’aspect visuel des fromages les moins séchés et affinés en conditions les plus humides.

Le rôle clé de l’hygrométrie à l’affinage et de la vitesse de l’air au séchage