Un jour avec

Patrick Laurent, directeur du dernier lavage industriel de laine en France

À Saugues, dans la Haute-Loire, Patrick Laurent, 49 ans, dirige la dernière entreprise de France à effectuer le lavage de laine à grande échelle, à la fois un atout et une responsabilité pour son propriétaire.

À Saugues, dans la Haute-Loire, Patrick Laurent, 49 ans, dirige la dernière entreprise de France à effectuer le lavage de laine à grande échelle, à la fois un atout et une responsabilité pour son propriétaire.

7h

« Lavage de laines du Gévaudan » est le dernier site de lavage de laine industriel de France, en Haute-Loire. « On accepte toutes les races, mais uniquement de l’ovin », souligne Patrick Laurent, gérant de l’entreprise familiale. La colonne de lavage se met en branle, l’eau chauffe et relâche de grands nuages de vapeur.

La laine est traitée par une ligne digne des Temps modernes qui fonctionne en continu, c’est-à-dire que la laine passe de bac en bac sans intervention humaine. « Cette colonne a été construite sans soudure, comme la Tour Eiffel. Même si elle requiert un entretien régulier, finalement ce n’est que de la mécanique, donc on peut la réparer nous-même sans faire appel à un technicien. C’est une machine extrêmement robuste. »

8h

La laine entre dans la colonne de lavage par une ouvreuse, qui effectue un prélavage mécanique en décompactant les fibres de la laine, faisant tomber les gros débris. Puis la chargeuse alimente la colonne de lavage. La laine perd 30 à 70 % de son poids lors de ces deux premières étapes. Elle est ensuite plongée dans un premier bac de lavage contenant de l’eau chauffée à 60 °C pour l’hygiéniser et pour atteindre le point de fusion de la graisse à 45 °C.

L’eau est mélangée à du savon et à du carbonate de soude qui transforme le gras en savon naturel. Le pH de l’eau doit se situer entre 9,2 et 9,8. La laine est alors pressée pour en faire sortir le gras et le savon. La laine passe ensuite successivement dans trois autres bacs de lavage, dont les fibres sont séparées par des peignes mouvants.

10h

Après avoir passé les trois cycles de lavage, la laine passe dans le bac de rinçage dont la température correspond à celle de la rivière. « On a l’autorisation de prélever l’eau nécessaire directement depuis le ruisseau qui passe le long du bâtiment. Les eaux usées renferment un peu d’azote, alors elles sont récupérées par un agriculteur qui les épand sur ses cultures. »

Le deuxième bac de rinçage est chauffé car la laine s’essore mieux lorsqu’elle est chaude. La laine est alors pressée par un rouleau pour l’essorer, avant d’être séchée. Le séchoir consiste en un tapis grillagé roulant au-dessus d’une soufflerie et retournant la laine pour une meilleure efficacité. Enfin, le batteur enlève les petits débris végétaux comme la paille.

La laine sort alors progressivement de la colonne de lavage, et est réceptionnée dans des sacs par un ouvrier. Celui-ci les dépose ensuite dans un pressoir qui permet de réduire le volume total de la laine propre, et ainsi optimiser son transport.

Lorsqu’il faut changer de lot, la colonne de lavage est débarrassée des restes de laine mais l’eau est conservée pour limiter les prélèvements dans la rivière. La laine blanche représente 80 % des commandes, mais lorsque de la laine noire doit être lavée, la colonne est réquisitionnée pendant une semaine afin de ne pas contaminer les prochains lots de laine blanche.

12h

Une fois les machines lancées, le reste de la journée consiste principalement à surveiller leur bon fonctionnement, intervenir s’il y a un blocage, alimenter la colonne en lot de laine et remplir et identifier les sacs de laine propre, prêts à être réexpédiés.

Une partie de la laine propre est achetée par la matelasserie Laurent Laine, 200 mètres plus bas. Patrick Laurent a développé cette activité artisanale, ces salariés confectionnant de A à Z la literie, du sommier jusqu’au matelas, en passant par les oreillers et les couettes.

14h

Dans la matelasserie, la laine passe par un rouleau à haute vitesse qui fait tomber les derniers débris et donne du volume à la laine. La majorité sert pour la fabrication de matelas. « La laine des blanches du Massif central est une fibre nerveuse, c’est-à-dire qu’elle reprend sa forme initiale après une pression. Il faut compter 30 kg de laine pour remplir un matelas de 160 cm de large », précise Yohan Itier, employé chez Laurent Laine depuis sept ans.

Les matelas sont fabriqués à la main par trois employés, qui repartissent la laine sur l’ensemble du matelas, avant d’assembler la toile de tissus en coton bio. Dans un atelier à part, les couettes et oreillers sont fabriqués par Pascale et Christelle, en différents grammages selon la demande du client. Elles réalisent chacune une couette en une demi-heure depuis qu’elles ont remplacé le ciseau manuel par une découpeuse automatique. L’acquisition de nouvelles technologies leur a surtout permis de soulager leur dos ou leurs mains.

17h

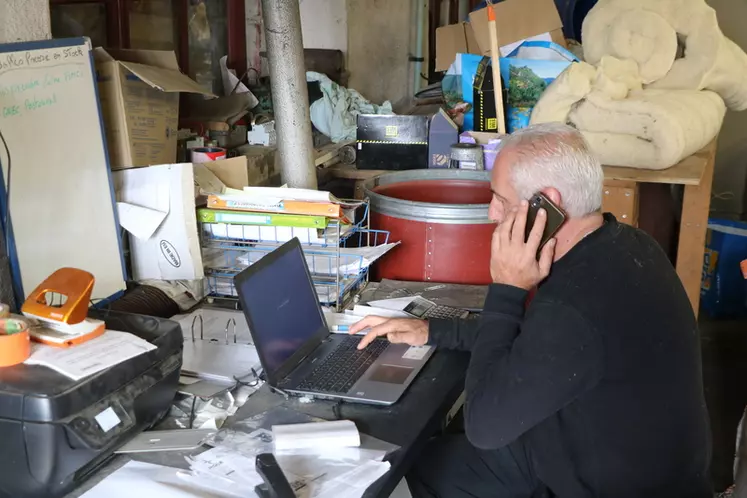

De retour au « Lavage de laines du Gévaudan », Patrick Laurent répond à ses clients et planifie les prochaines livraisons de laine qui vont déterminer l’organisation des prochaines semaines. Les commandes pouvant aller de 100 kg à plus de 20 tonnes, la colonne de lavage fonctionne en discontinu dans le temps : parfois toute la semaine du matin au soir, parfois seulement quelques jours.

En 2020, les exportations de la laine ont baissé et la demande pour laver la laine a augmenté, ce qui a représenté une belle opportunité pour l’entreprise. La demande semble se maintenir ou légèrement augmenter depuis. Les coûts liés à l’énergie représentent toutefois une charge de plus en plus conséquente. « Je m’en suis bien sorti malgré tout, car j’ai négocié un contrat avec un nouveau fournisseur peu avant le pic du prix de l’électricité en 2022, ce qui m’a permis d’avoir une augmentation du prix limitée à 150 €/MWh au lieu de 850 €/MWh. »

Patrick Laurent projette d’acheter un nouveau séchoir qui lui permettrait d’optimiser le temps de séchage de la laine, étape très importante dans le procédé de lavage. Il envisage également d’installer des panneaux photovoltaïques pour produire sa propre énergie.

Patrick Laurent ne s’inquiète pas pour l’avenir de son entreprise. La relève est assurée par Élie, son fils, qui détient déjà 15 % des parts. « En rachetant les machines des entreprises de lavage qui fermaient les unes à la suite des autres, je suis souvent passé pour un fou. Mais avec le recul, je suis plutôt fier de ces décisions, car on transforme un sous-produit de l’élevage en une matière noble. »

Dates clés

1898 : début de l’activité de lavage de laine et de literie sous le nom de Filature Laurent

1980 : achat des premières machines de lavage

1999 : reprise de l’entreprise par Patrick Laurent

2011 : création de la société de matelasserie Laurent Laine

2018 : acquisition d’un nouveau bâtiment et création de la société Lavage de laines du Gévaudan, suite à la mise en place de nouvelles normes d’hygiène

2025 : projet d’achat d’un microlavage pour le lavage de petites quantités de laine