Coop de garun-paysanne

La transparence au goût du jour

Afin de faire le point sur les avancées des entreprises de fabrication d’aliments du bétail bretonnes, Nutrinoë a lancé sa « semaine de la nutrition animale ». Entre l’assemblée générale du 22 mai et les portes ouvertes régionales Grand public de 10 usines le 1er juin, c’est la coopérative Garun-Paysanne qui a accueilli les élus, les organisations professionnelles agricoles et la presse.

Née en 2009, suite au rapprochement de la coopérative La Paysanne d’Erquy et la Coopérative du Garun, la coopérative de Garun-Paysanne collecte 110.000 t par an (50 % de blé, 36 % de maïs, 6 % d’orge, 4 % de triticale et 3 % de colza) via 16 sites différents et produit 350.000 t d’aliments pour animaux par an (dont 67 % porc, 16 % bovin et 14 % volaille) sur deux sites : Hénansal (22) et Montauban-de-Bretagne (35).

Le site de Montauban-de-Bretagne, qui fabrique à lui seul 180.000 t d’aliments par an, est composé de tours : une jaune à gauche où sont stockés les produits finis, des tours jaunes et vertes au milieu où se fait toute la fabrication, et une dernière, blanche, à droite, où peuvent être réalisés des traitements thermiques, spécificité de la coopérative. « Ces tours permettent d’utiliser la gravité et d’éviter une recontamination des produits, déjà traités en amont », explique Pacifique Denoual, directeur général adjoint de la coopérative Garun-Paysanne.

Tout commence avec la réception des matières premières (MP), au niveau du centre d’agréage. Deux prélèvements sont effectués afin d’identifier la MP, les noms du fournisseur et du transporteur, et de réaliser des contrôles de qualité. Si la MP correspond au cahier des charges, elle sera acceptée ; dans le cas contraire, elle sera refusée. « Ce qui arrive sur 2 à 3 camions par semaine », précise Pacifique Denoual. Le site possède trois fosses de réception, avec des systèmes d’aspiration pour éviter les émissions de poussières. Après la réception, les différentes MP pour une formule donnée vont être mélangées, puis broyées. Le produit peut rester sous la forme de farine standard, ou être envoyé sur des boisseaux sur presse pour obtenir des granulés. Ces derniers peuvent rester sous cette forme ou subir un émiettage. En sortie d’usine, les trois présentations essentielles sont la farine, le granulé ou la miette.

Une automatisation et informatisation poussées

« Dans notre industrie, on a poussé tout ce qui était automatisme et informatique », se réjouit le directeur général adjoint. La coopérative de Garun-Paysanne compte entre 300 et 350 formules, chacune composée d’une vingtaine d’ingrédients. Il n’y a quasiment aucun stock car les formulations sont faites à la demande. « Grâce à l’informatique, on peut avoir, simultanément, jusqu’à 7 lots en constitution. Avant, on ne pouvait avoir qu’un lot à la fois dans le même circuit, avance Pacifique Denoual. On est capable de savoir si le cahier des charges est respecté dans 200 endroits différents de l’usine. » Si ce n’est pas le cas, l’usine s’arrête toute seule, et l’ordinateur va proposer une alternative de formulation. Il y a également un important travail de traçabilité. Des échantillons, aussi bien de matières premières que de produits finis, sont gardés six mois, en cas de litiges. « Sur chaque lot, on peut réaliser une traçabilité ascendante (remonte d’un aliment jusqu’au numéro de lot de MP) et descendante (retrouver à partir d’un lot de MP, où chacune d’entre elles a été diffusée sous forme d’aliments, chez quel client elle a été livrée), rappelle Pacifique Denoual. Il y a de moins en moins de litiges avec l’informatisation. »

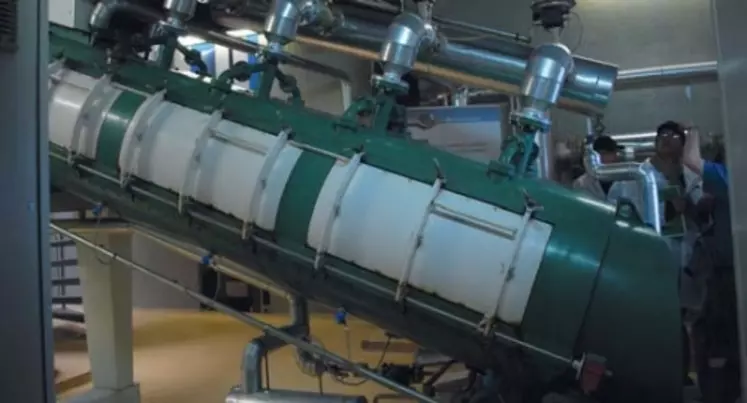

Le traitement thermique, la particularité du site

Le fleuron du site de Montauban-de-Bretagne est sa tour blanche de 8 étages, soit 47 m de haut, où peut être réalisé un traitement thermique. Trois types d’aliments en sortent : des aliments volaille anti-salmonelles, des aliments porc hygiénisés, et du soja extrudé. « Nous sommes très peu dans la profession à faire du traitement hydrothermique comme nous le faisons ici, se félicite Pacifique Denoual. Nous sommes agréés fabricants anti-salmonelles ». Les aliments arrivent sous la forme de farine et subissent une cuisson à 85 °C durant deux minutes minimum. C’est le traitement thermique qui doit détruire tous les germes pathogènes. Certains aliments vont subir une extrusion pour éliminer les facteurs antinutritionnels et augmenter leur appétence. C’est le cas du soja, qui est 100 % non OGM. Les aliments descendent ensuite au fur et à mesure par gravité. Aux 5e et 4e étages, ils vont être refroidis et séchés. Au 3e étage, des enzymes thermosensibles sont ajoutées. La traçabilité s’effectue au 2e étage, et au 1er se trouvent les cellules de stockage. Encore une fois, toutes les opérations sont pilotées par automates.