En visite

Fruits secs : quels projets pour Daco Bello et son site d’Ablis ?

FLD a pu visiter l’usine de Daco Bello à Ablis dans les Yvelines. Un site dont l’organisation et la taille sert les ambitions de croissance du groupe. A cette occasion, les dirigeants ont précisé les projets en cours : le vrac avec le projet Solvo, un centre de formation... Les tendances de marché et les nouveaux produits à venir ont aussi été abordés.

FLD a pu visiter l’usine de Daco Bello à Ablis dans les Yvelines. Un site dont l’organisation et la taille sert les ambitions de croissance du groupe. A cette occasion, les dirigeants ont précisé les projets en cours : le vrac avec le projet Solvo, un centre de formation... Les tendances de marché et les nouveaux produits à venir ont aussi été abordés.

Alors que Daco Bello lance une nouvelle gamme, FLD a pu visiter l’usine, située à Ablis en région francilienne, le 30 novembre. Les frères Abitbol, Alain et Michel, dirigeants de l’entreprise, ont aussi fait le point sur les projets en cours : outre le travail sur les filières, projet d’un Campus installé sur le site d’Ablis, le vrac avec Solvo.

Le site d’Ablis : pour suivre la croissance des volumes

Daco France réalise toutes les étapes de torréfaction, mélange, enrobage et conditionnement de ses fruits secs en France, en région parisienne. L’entreprise familiale a repris le site d’Ablis (Yvelines) à Géo Madrange en 2017. Propriétaire du foncier, Daco France y dispose de 1 000 m2 de bureaux et de 23 000 m2 d’usine (production et logistique) pour une surface totale de terrain de 100 000 m2.

Laissant son siège social à Antony dans les Hauts-de-Seine (30 à 40 personnes), elle a déménagé à Ablis son outil industriel, afin de suivre ses perspectives de croissance (seulement 3 000 m2 à Antony) et y concentrer son activité de corbeilles de fruits festives pour les fêtes de fin d’année. Aujourd’hui 115 à 120 personnes y travaillent, plus 200 CDD saisonniers pour préparer les fêtes, notamment les corbeilles de fruits festives (contrats CDD de mi-septembre à début décembre). « On est passé de 3 000 m2 à Antony à 23 000 m2, ça a fait bizarre au début !, témoigne Audrey Perez, responsable marketing de Daco France. Mais ici, on a la place de s’étaler, d’installer des lignes, de stocker. »

Le site d’Ablis dispose aussi d’un bâtiment pour la gestion des énergies et fluides qui permet le pilotage, le monitorage et la distribution (par les toits). « Des investissements conséquents il y a trois ans -par exemple sur le refroidissement ciblé par zone du site, etc.- nous ont permis depuis de baisser de 33 % notre consommation d’énergie. Dans le contexte actuel, ce n’est pas négligeable », illustre Michel Abitbol, président de Daco France.

Projet du Campus : devenir centre de formation

Sur ses 1 000 m2 de bureaux, Daco France ambitionne d’installer un centre de formation aux métiers de l’agroalimentaire. « Nous avons une technologie machine et des métiers associés -de pilotage de ligne, de maintenance, de logistique- qui intéresse les industriels et pas que dans l’alimentaire, l’Oréal par exemple, explique Michel Abitbol. C’est un projet à horizon 6-9 mois. » Le campus serait aussi l’occasion d’installer des start-ups gravitant autour du fruit sec et dans lesquelles Daco France a des participations ou est propriétaire.

Projet Solvo : Daco Bello croit au vrac

FLD l’avait rapporté, Daco France se lance dans le vrac en s’associant avec un équipementier, Bulk&Co, et un cartonnier, Saica, dans le projet Solvo. « Le projet Solvo est né des constats négatifs sur l’exécution en magasin du vrac et face à une offre très standardisée avec la même technologie. Solvo est la synthèse de tous ces irritants et leur réponse, rappelle Michel Abitbol. Oui, Daco Bello croit au vrac malgré le contexte actuel : c’est une réelle tendance consommateur, et la loi Agec [20 % des surfaces magasin dédiées au vrac] nous y pousse. » Solvo, c’est un silo carton avec une poche hermétique et recyclable, à usage unique et à bec verseur nettoyable. Le magasin réceptionne un silo prêt à être mis en rayon, seul le bec verseur doit être nettoyé.

A l’usine d’Ablis, une ligne sera dédiée à cette mise en sachet des fruits pour Solvo. Pour la phase de test, qui commencera en janvier, Daco Bello fera avec ses outils actuels. Pour la phase de déploiement, un outil particulier sera investi. « L’intérêt des clients distributeurs est là, très sérieux. Mais les tests devront être très probants », a conscience Michel Abitbol. L’ambition est d’être en test chez chacune des enseignes (en général, les enseignes allouent ensuite 5-6 magasins pour les tests).

Daco Bello pourra faire de la prestation de service pour d’autres marques si leurs produits sont compatibles. Ce service sera proposé et promu par les GMS envers leurs fournisseurs. En parallèle, les partenaires du projet Solvo continuent de travailler sur la technologie, en particulier celle du bec verseur. L’enjeu est aujourd’hui d’atteindre un versement fractionné et contrôlé en poids.

Chez Daco France : visite de l’usine d’Ablis avec Michel Abitbol (président de Daco France) et Audrey Perez (responsable marketing)

1/ Zone de stockage des emballages

La taille du site d’Ablis permet de diviser les univers et les stockages, tant pour les matériaux d’emballage que pour les matières premières ou les produits finis, permettant d’accorder à chacun sa température optimale de stockage (oui, le carton a une température optimale de stockage qui n’est pas la même que celles des films plastique ou que des films écoconçus) et de mieux gérer la traçabilité des stocks. Carton, films… Une équipe y est dédiée car il s’agit de matériaux fragiles et qui coûtent de plus en plus cher. La poussière est l’ennemie n°1, car elle peut empêcher la soudure.

2/ Espace d’arrivée des matières premières

Trois quais (les quais 15, 16 et 17) sont dédiés. C’est là qu’on lieu l’agréage et l’échantillonnage. Chaque lot va être testé, sur les aspects physico-chimiques (esthétique, brisures, etc.) mais aussi microbiologiques en laboratoire, interne et externe (résidus phyto, micro-toxines, etc.). Les lots ne sont débloqués que lorsque les analyses reviennent des laboratoires, ce peut prendre 24 h en interne et jusqu’à une semaine pour les laboratoires externes. C’est à ce moment là que se fait réellement le transfert de propriété du fournisseur à Daco Bello. En cas de non-conformité, le lot est refusé et repart chez le fournisseur. Le taux d’acceptance est de 99 %. Daco France travaille plus de 150 fruits de 50 pays du monde, avec des fournisseurs souvent historiques. Les fruits arrivent crus, dé-coqués (sauf pour les arachides).

3/ Zone de stockage des matières premières

Plusieurs salles permettent de séparer épices, fruits, allergènes potentiels, ou encore des fruits “collants” comme le raisin ou la cranberry qui se stockent à moins de 10°C (14 à 17°C pour les autres produits en général).

4/ Zones spéciales : torréfaction et enrobage

Torréfaction : Les fruits entrent crus dans la ligne, sont séchés, grillés puis refroidissent, selon des températures et un temps de process définis pour chaque espèce/recette et selon les demandes clients, par l’équipe R&D et validés par les panels de dégustation internes et externes. Ainsi, Daco Bello vient de fixer de nouveaux paramètres pour la noix de cajou, que les consommateurs apprécient davantage grillée et au goût intense.

Enrobage : Les graines torréfiées passent dans une turbine (capacité 50 kg) avec un agent d’enrobage naturel (gomme d’acacia, sel et eau) puis le mélange d’épices élaboré par Daco Bello. Les fruits sont ensuite séchés en four puis refroidis, mis en carton et placés en stock tampon, avant de partir sur les étapes de conditionnement.

5/Zone de désencartonnage des matières premières

Celles-ci sont placées dans des bacs en inox qui partent en fabrication. Pour certains produits “collants” (raisin), il faut les démotter grâce à une machine de démottage.

A partir de cette salle, plus aucun carton, palette, contaminant éventuel ne rentre. De manière générale, l’hygiène et la sécurité alimentaire sont portées à leur extrême dans cette usine. Un plan journalier de nettoyage des machines est en place pour passer d’un produit à l’autre, une équipe de nuit est dédiée au nettoyage complet du site…

6/ Salle des mélanges

Les fruits composant le mélange sont versés bac par bac dans le mélangeur, selon les proportions établies. Pour un mélange homogène, compter 5 min. Le mélange est ensuite versé dans un bac en inox propre, capuchonné d’un chapeau et étiqueté selon un code couleur, avant de partir en conditionnement.

Enrobage et mélange, le savoir-faire de Daco Bello. « Le mélange, c’est notre savoir-faire : quels fruits mélanger ? En quelle proportion ? Selon le gustatif mais aussi les contraintes liées à la matière première (humidité, vieillissement des produits…) », souligne Audrey Perez. Afin d’élaborer de nouvelles recettes, l’équipe marketing réalise un travail de veille de tendances, d’inspiration et transmet un brief au service R&D, ainsi qu’une indication prix. Celui-ci va élaborer différentes recettes selon cette note, et un panel interne permet de réduire la sélection à 5-6 recettes. Celles-ci sont ensuite testées auprès des consommateurs (panel externe). La recette qui a l’intention d’achat la plus forte sera retenue. Le processus est le même pour les emballages (éco-conception, praticité…). Actuellement, les tendances fortes exploitées par Daco Bello ? « L’essor de l’apéritif et le dynamisme de la noix de cajou encore plus fort depuis deux-trois ans. La tendance pour des recettes “clean” se traduit chez nous avec des recettes avec moins de sel, pas d’huile ajoutée, des enrobages naturels à liste courte d’ingrédients. Et l’amande reste l’ingrédient phare », explique Audrey Perez.

7/ Salles de conditionnement

Le site d’Ablis possède 14 lignes de conditionnement dispatchées en plusieurs salles, les ateliers. La miniaturisation des lignes permise par l’évolution de la technologie et la place encore disponible sur le site promette à Daco Bello de pouvoir s’étaler encore davantage en cas de besoin.

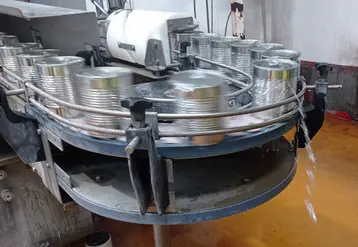

Les lignes fonctionnent toutes sur le même principe : les fruits arrivent dans les bacs inox et sont déversés dans la ligne. A partir de là, plus aucune opération n’est manuelle, afin d’éviter les contaminations. Les fruits passent dans un convoyeur-élévateur, puis dans une peseuse-verseuse.

En parallèle, les bobines de sachets sont installées dans la dérouleuse, le dos est imprimé avec les informations produit et réglementaires, le sachet formé, puis rempli de fruits.

Conditionnés sous-vide, scellés, les sachets sont ensuite vérifiés en passant par un détecteur de métaux, puis une peseuse pondérale et enfin des rayons X. Toutes les heures, les contrôleurs qualité viennent faire des vérifications des sachets.

Chaque ligne possède à sa fin un écran MES (management de la production), qui fournit de la data sur la productivité, les arrêts de ligne programmés ou non, etc. Les pilotes de ligne sont encadrés par les contrôleurs qualité et un chef d’atelier. Deux techniciens de maintenance sont présents en permanence.

Le site d’Ablis : une séparation des lignes de conditionnement en ateliers dédiés. La séparation en ateliers permet une gestion optimale de la problématique des allergènes (soja, sésame, etc.). De plus, les salles sont dédiées selon la technologie machines et les volumes de gamme. « Nous avons la capacité de long run comme de courtes séries, ce qui nous permet de servir à la fois la GMS (volumes importants) mais aussi nos clients des réseaux grossiste fruits et légumes, le digital, les industriels, qui ont des demandes spécifiques (assortiment large mais plus limité en volume) », précise Michel Abitbol. Exemple d’atelier : Salle Coussin (pour les sachets type coussin), salle Doypack… Les Doy Pack (sachets qui tiennent debout) sont la dernière technologie installée par Daco Bello (en 2018). La ligne implique l’application d’un zip type velcro, le découpage du film en sachet, puis l’ouverture avant le remplissage et le scellage.

8/ Zone de mise en carton

Le conditionnement en colis des produits finis se fait soit manuellement, soit automatiquement. Dans ce cas, les sachets sont placés un par un, le carton déposé autour, puis coiffé. Les cartons sont ensuite mis en palette et plastifiés, puis envoyés en stockage. Daco Bello dispose de 2,5 à 3 semaines de stocks selon les produits.

9/ Zone de préparations des commandes et départ clients

Comme Daco Bello a choisi de se positionner dans le rayon f&l, l’usine fonctionne en flux tendu, avec des produits finis livrés en A pour A ou en A pour B. 5 quais de départ. Aujourd’hui, ce sont des corbeilles de Noël qui sont prêtes à partir. Daco France fait appel à des transporteurs en externe. Il y a également sur cette zone un site de montage de meubles pour la GMS et un autre pour préparer les e-commandes du site de vente en ligne Daco Bello, lancé en avril 2022.

10/L’Atelier Gula

Un atelier est dédié à la fabrication des commandes Gula. Tout y est manuel. Les commandes sont passées la veille, préparées dans l’atelier et expédiés le soir même en colissimo pour réception le lendemain.

Daco France a racheté il y a 5 ans Gula, un site de e-commerce pour la livraison de fruits secs et graines. Trois formats : 300 g, 1 kg et 3 kg, ces deux derniers formats étant les plus commandés. Cette activité cible une clientèle de gros consommateurs ou bien collectivités et petits artisans. La gamme reprend les incontournables de la catégorie fruits secs mais en y ajoutant « une touche d’innovation », notamment avec des enrobages spécifiques (chocolat). « Gula c’est un peu notre laboratoire d’innovations », glisse Audrey Perez. Le nouveau site internet a été lancé en septembre, les commandes tournent autour de 150 par mois.