Dossier Substrats : les pains se multiplient

Les substrats utilisés en production de tomate et concombre proposent un contrôle plus précis de la fertirrigation. La fibre de coco et la fibre de bois se développent également.

Les substrats utilisés en production de tomate et concombre proposent un contrôle plus précis de la fertirrigation. La fibre de coco et la fibre de bois se développent également.

En culture hors-sol de tomate et concombre, la maîtrise de l’humidité des pains, de la conductivité, du pH, de l’oxygénation… est un point essentiel. Les producteurs devenant plus exigeants et souhaitant optimiser l’utilisation des intrants, les substrats se font donc de plus en plus techniques. En laine de roche, principal substrat utilisé, on assiste depuis quelques années à la mise au point de technologies de fibres innovantes améliorant la répartition de l’eau et des racines dans le pain, et facilitant une fertirrigation de précision. Chez Grodan, les dernières innovations, basées sur une nouvelle génération de fibre, NG 2.0 (Next Generation 2.0), sont les pains Elite, spécifiquement conçus pour la tomate, et les pains Prestige pour tomate et concombre. « La fibre NG 2.0, plus hydrophile, favorise le renouvellement rapide et total de la solution nutritive dans le pain et assure une répartition plus homogène de l’humidité, explique Harriette Rademakers, responsable marketing chez Grodan. Elite propose une plage de contrôle plus large de l’humidité et de la conductivité, une colonisation complète du substrat par des racines finement ramifiées et une plus grande vigueur végétative pour des plantes plus résistantes. Prestige favorise l’humectation de la couche supérieure du pain après chaque arrosage. L’eau reste ainsi disponible partout et le développement racinaire se fait de manière homogène et constante, y compris dans le haut du pain. » Les performances de ces nouveaux pains sont améliorées quand on y associe le cube Plantop, doté lui aussi de la technologie NG 2.0. « L’objectif, dans le cadre d’un développement durable, est de permettre aux producteurs d’accroître leur rendement tout en réduisant leur consommation en eau et fertilisants », souligne Harriette Rademakers. Cultilene propose également un pain et un cube de culture bénéficiant de nouvelles technologies de fibres. Dans le pain Exact Air, basé sur la technologie Gradient, la densité de la laine de roche diminue du haut vers le bas. Les écarts dans le sens vertical de la teneur en eau, de l’Ec, du pH et du niveau d’O2 sont de ce fait très réduits, ce qui permet un développement homogène des racines dans le pain, réduit les racines d’eau et favorise les radicelles. Quant au cube RootmaXX, issu d’une technologie de fibres croisées, le fait que les fibres soient orientées dans tous les sens assure une répartition uniforme des racines, avec peu de racines sous le cube. « La combinaison du pain Exact Air et du cube RootmaXX assure un développement homogène de la plante et une bonne maîtrise de l’humidité et de la conductivité », précise Marie-Agnès Robert, déléguée commerciale Cultilène France.

Développement du coco

Une autre évolution est le développement des pains en fibres de coco. « A l’origine, les producteurs de tomate utilisaient des substrats à base de tourbe, explique Martin Carniel, directeur de Biogrow. Mais avec le chauffage des serres et l’allongement des cultures, la tourbe est devenue trop compacte. Des producteurs ont alors eu l’idée d’utiliser la fibre de coco, un produit naturel, renouvelable et recyclable mais aussi très stable et qui présente une très bonne rétention en eau et une forte porosité. » L’essentiel du coco est produit au Sri Lanka et en Inde, dans une moindre mesure au Brésil. « Nous utilisons aujourd’hui trois produits issus du mésocarpe de la noix de coco, précise Martin Carniel. Après séparation des fibres longues, utilisées pour la fabrication de matelas, cordages…, nous récupérons les fibres de 1 à 3 cm ainsi que des particules spongieuses de 1 à 6 mm. Le mélange des fibres courtes et de ces particules constitue le coco pith ou tourbe de coco. Nous découpons aussi l’écorce de la noix de coco en cubes de 7 mm, les crush, ou de 8-12 mm, les chips. Ces cubes sont mélangés à la tourbe en proportions variables selon les caractéristiques de drainage recherchées. » L’ensemble est ensuite séché et compressé pour limiter les coûts de transport. Ces vingt dernières années, les techniques et l’organisation des filières coco ont beaucoup évolué. La production est mieux contrôlée et issue de zones non écologiquement fragiles. Les bassins de rinçage permanents ont été supprimés pour limiter les pathogènes. Un compostage d’au moins trois mois est réalisé pour stabiliser les caractéristiques physico-chimiques des fibres et éviter notamment les problèmes de salinité. Le séchage se fait sur plate-forme bétonnée, éventuellement sous tunnel pour s’affranchir des moussons… « Les substrats à base de coco sont aujourd’hui mieux contrôlés et de qualité homogène, assure Martin Carniel. Nous proposons notamment des niveaux de conductivité adaptés à chaque culture et pouvons fournir des analyses révélant l’absence de résidus pour la production « zéro résidu de pesticides ». » Premier Tech Horticulture teste aussi la biotisation des pains de coco compressés.

La fibre de bois, une alternative durable

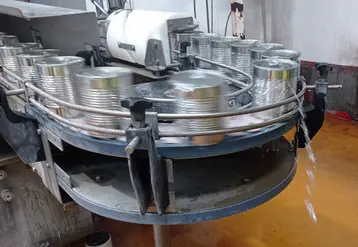

Une alternative est celle des pains en fibres de bois, matière première intéressante car valorisable en fin de culture comme amendement de sol ou combustible, renouvelable à l’échelle humaine et pouvant être produite en France de façon durable. Depuis 2007, Florentaise Pro a ainsi relancé le sac de culture Hortipain® constitué de fibre de bois Hortifibre® comprimée dans un sac, sans liant ni autre additif. « L’Hortifibre® est obtenue par défibrage thermomécanique de plaquettes de pin maritime ou sylvestre, explique Marion Pierchon, responsable marketing de Florentaise Pro. Ce procédé permet la stérilisation du substrat et l’élimination des contenus cellulaires pour obtenir une fibre inerte, exempte de toxicité et suffisamment stable en culture. Cette fibre est naturellement dotée d’une très bonne capillarité, d’une très forte porosité, supérieure à 94 %, et d’une très forte aération à saturation en eau, de 65 % d’air à pF1. » Les essais (Cvetmo, CTIFL-LCA) menés en concombre montrent des résultats comparables à ceux obtenus sur laine de roche. Cultilene expérimente pour sa part avec de nombreux partenaires (Université de Wageningen, Delphy Improvement Center) un nouveau système de croissance utilisant un substrat à base de fibres de bois, la Cultilene Hybrid Boxx. Actuellement testé dans une serre de tomate high-tech (éclairage, verre diffus, déshumidification active, trois écrans), le système repose sur un contenant fermé dans lequel est installé un pain à base de fibres de bois recevant deux plants en cubes de laine de roche. Le pain ne repose pas entièrement sur le fond, qui est doté de filtres ne pouvant être obstrués par les racines, ce qui permet un drainage libre. « L’intérêt du contenant fermé est qu’il limite l’évaporation, permettant un meilleur contrôle de l’environnement racinaire et de la stratégie d’irrigation, et qu’il réduit le risque de maladies, tout en assurant une bonne oxygénation notamment sous le pain, explique Marie-Agnès Robert. Un autre intérêt est qu’il permet l’utilisation de fibres de bois facilement recyclables. » Les premières récoltes ont débuté fin septembre.

Retrouvez tous les articles de notre dossier Substrats :