" J'ai inventé une repailleuse pour mes dindes"

Éleveur de dindes dans le Morbihan, Jean-Pierre Marchand a mis au point une repailleuse pneumatique, efficace et facile d’entretien. Avant sa retraite il a proposé son prototype à une PME bretonne, spécialiste du primo paillage.

Éleveur de dindes dans le Morbihan, Jean-Pierre Marchand a mis au point une repailleuse pneumatique, efficace et facile d’entretien. Avant sa retraite il a proposé son prototype à une PME bretonne, spécialiste du primo paillage.

Mécanicien de formation, puis aviculteur, Jean-Pierre Marchand a tout connu dans la production de dindes de chair. Le bon et le mauvais.

Le bon, c’était de pouvoir vivre de son métier avec 2500 m² de surface. « J’ai commencé en 1989, en démontant et remontant à Tréal (56) un poulailler de 900 m². Puis en 1992, j’ai repris un site de 1600 m² à 4 km du premier, comptant deux bâtiments (1000 et 600 m²). »

Le mauvais, c’est en 2000 l’interdiction des farines animales dans leur alimentation, puis en 2003 celle d’un médicament contre l’histomonose (Nifursol), qui ont beaucoup compliqué la maîtrise du système digestif de ses dindes. Avec pour conséquence d’obliger à repailler plusieurs fois par semaine. « Il fallait être deux pour le faire à la main (avec ou sans télescopique) ou à la machine (avec un épandeur à plateaux) et c’était du stress pour tout le monde, éleveurs et animaux. »

Trois prototypes pour obtenir le bon résultat

« Pour éviter de rentrer dans les bâtiments avec une machine, j’ai cogité sur la distribution pneumatique. J’ai commencé par acheter une soufflerie en 2009, mais les tuyaux de 15 cm de diamètre étaient lourds à manipuler. Et quand je réduisais le diamètre, cela refoulait. »

Changeant d’idée, Jean-Pierre récupère une remorque distributrice équipée d’un tapis standard, installe une vis sans fin à l’extrémité et accole un boîtier étanche relié à un compresseur pour réaliser le mélange air-paille. Ça a marché presque du premier coup. Il fabriquera tout de même un second prototype plus sophistiqué, toujours sur le même principe. « J‘avais même une télécommande pour piloter en repaillant. J’ai travaillé avec cette machine jusqu’à ma retraite en 2021. Avec ma remorque de 14 m3, je repaillais mes 2500 m² deux fois par semaine, à raison d’une demi-heure par bâtiment. »

Entretemps, Jean-Pierre fait breveter son invention en 2016, le brevet portant sur la vis sans fin accouplée au boîtier à écluses. « J’ai failli laisser tomber plusieurs fois, mais ma femme Annie m’a beaucoup soutenu pour persévérer. » En 2018, l’éleveur se décide à faire le tour de potentiels fabricants lors du Space. « J’en ai vu pas mal et certains n’y ont pas cru. Finalement, c’est avec Euromark que cela a abouti. »

Baptisé RP 12 (Remorque Pneumatique 12 m3), le produit commercial a été exposé pour la première fois au Sommet de l’élevage 2022 de Clermont Ferrand. « En gardant exactement le même fonctionnement, nous avons fiabilisé et peaufiné le prototype de Jean-Pierre Marchand, explique Marc Le Hir, codirigeant avec son frère Olivier. Par exemple, pour passer vers l’aspiration, la litière est acheminée au centre plutôt qu’à une extrémité. »

Un débit de 30 kilos par minute

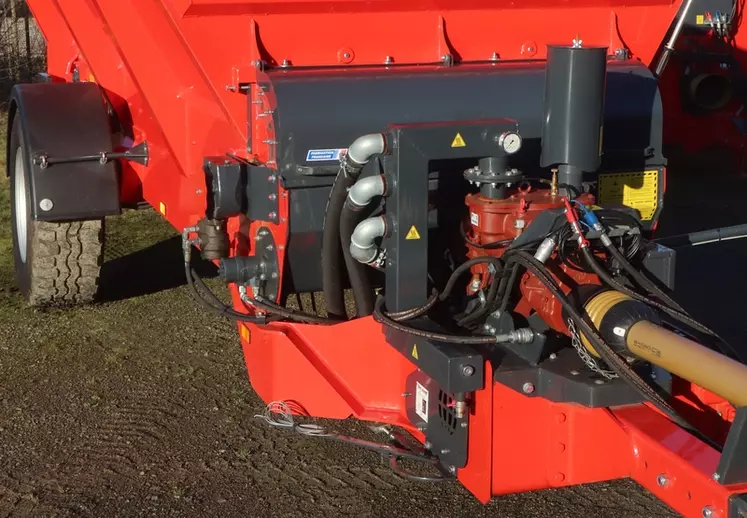

La PME bretonne conçoit des distributrices et des pailleuses faites pour durer longtemps. « Nous fabriquons 95 % des composants de nos machines, en utilisant des mécanismes standards qui sont faciles à trouver par les agriculteurs et nos revendeurs assurant le SAV. »

Le fonds mouvant est celui d’une distributrice d’ensilage, même si le poids de litière est nettement inférieur. « Nous sommes sûrs que ça va tenir, et cela simplifie notre gestion de fabrication, explique Mar Le Hir. Nous avons aussi travaillé sur la facilité de maintenance. » Tout peut être réparé par un bon amateur en mécanique.

« Avec un tuyau de 90 mm de diamètre déroulé dans le bâtiment, le mélange est facilement propulsé jusqu’à 100 m, à raison d’environ 30 kg par minute. Cela dépend de sa densité et du taux d’humidité. » La remorque peut également propulser de l’aliment dans un silo de 6-7 m. Le débit hydraulique nécessaire est de 40-50 litres par minute et une puissance de 50 CV est suffisante.

Pour le compresseur, l’utilisateur choisit la prise de force du tracteur ou l’hydraulique. « Avec un tracteur ancien, on peut soit changer la pompe du tracteur, soit prendre le groupe hydraulique proposé en option. »

Côtés réglages, deux molettes placées sur la machine font varier la vitesse du fonds mouvant et celle de l’écluse. Une télécommande sert à lancer et arrêter la distribution à l’intérieur, tandis que la pesée embarquée est en option.

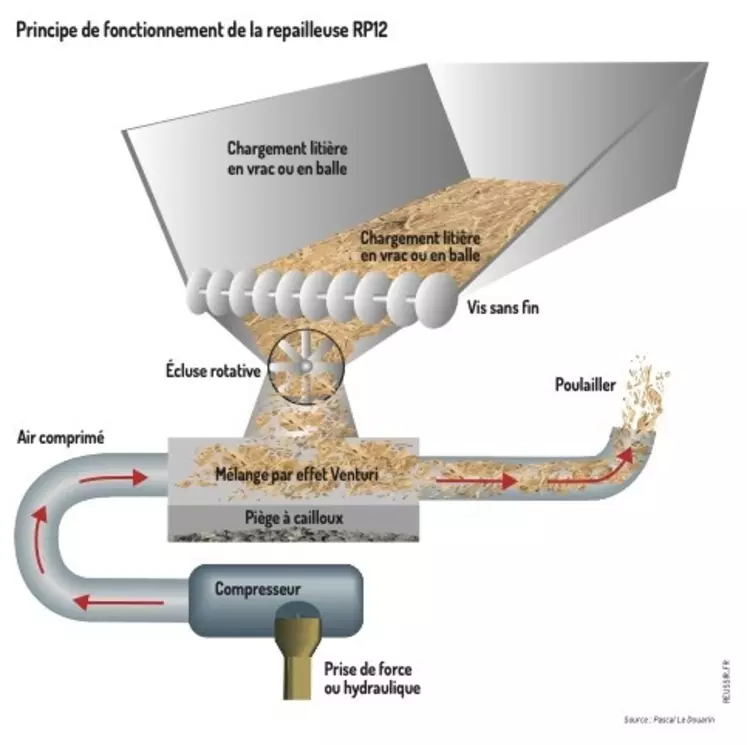

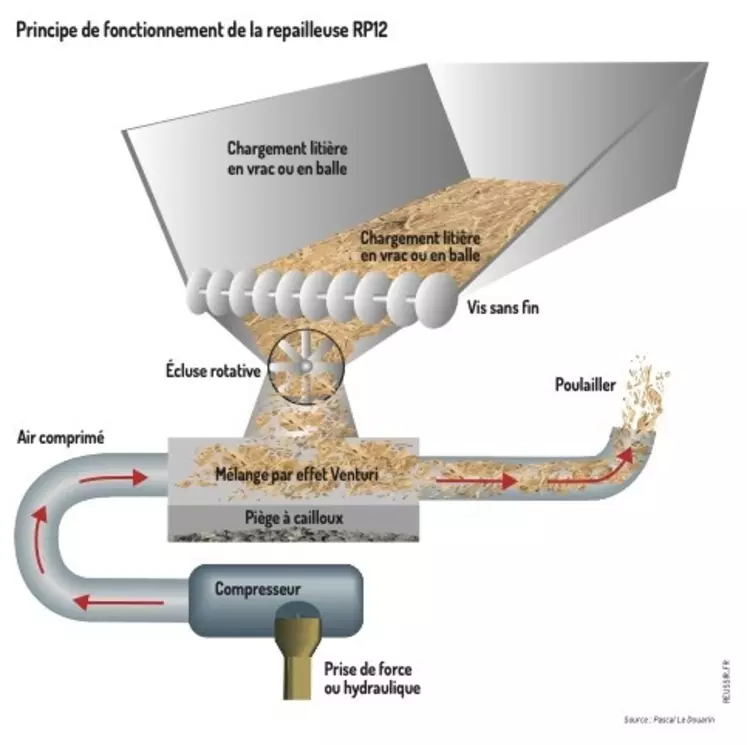

Principe de fonctionnement

Avec une hauteur de 2,4 m, l’utilisateur remplit aisément la caisse évasée de 12 m3 avec un chargeur. Le produit léger (copeau, sciure, cosses, miscanthus, paille broyée avec des brins de moins de 7 cm, en vrac ou compressée au rotocut) est acheminé par le fonds mouvant vers une trappe guillotine réglable.

Puis, une vis sans fin alimente l’écluse rotative positionnée dessous. Ce boîtier étanche comprend six palettes rotatives souples.

Sous l’écluse, le produit tombe dans une boîte de mise en vitesse (le Storm drive) où se mélangent produit et air comprimé par effet Venturi qui l’envoie vers le poulailler à basse pression.