En Hauts de France, Aviplus se calque sur les modèles d’élevages belges et allemands

En phase avec leurs débouchés allemands et belges, les éleveurs de dindes d’Aviplus ont investi depuis 2013 dans des poulaillers de 2 000 m2. Les nouveaux projets portent sur 2 400 m2.

En phase avec leurs débouchés allemands et belges, les éleveurs de dindes d’Aviplus ont investi depuis 2013 dans des poulaillers de 2 000 m2. Les nouveaux projets portent sur 2 400 m2.

En 2014 et 2015, huit bâtiments de 2 000 m2 ont été construits au sein du parc Aviplus. Dans les trois années à venir, 30 000 m2 supplémentaires sont prévus. La première vague de construction a surtout concerné la dinde. « Notre objectif est de développer notre production et d’atteindre un équilibre entre les volumes poulet et dinde », explique Vivien Huiban, technicien Aviplus. « La dinde est pour nous un axe stratégique d’autant plus que le marché allemand est stable et robuste. » Implanté dans le nord de la France, le groupement Aviplus rattaché à la coopérative Unéal exporte 97 % de sa production de vif, faute d’outils d’abattage de capacité sur son secteur. Avec un parc de 180 000 m2, il produit 260 000 poulets par semaine, principalement pour la Belgique et 20 000 dindes par semaine, essentiellement abattues par Heidemark, second producteur allemand. « À partir de 2011, une réflexion a été menée pour faire évoluer notre modèle de production et gagner en compétitivité face aux producteurs belges et allemands. Cela s’est concrétisé par le programme d’investissement DVD (développement de la volaille durable)", poursuit Jean-Marc Wagon, le technicien en charge du développement des bâtiments. Le bâtiment type s’inspirait du modèle allemand : une grande surface avec une ventilation dynamique par extraction haute (pour renouveler les besoins vitaux) et pignon (pour évacuer la chaleur excédentaire), un sol bétonné et éventuellement une incorporation de blé pour optimiser le coût alimentaire des fermes qui en ont à disposition. L’objectif était aussi d’augmenter la taille des exploitations et d’appliquer la technique du brood and move, avec des bâtiments dédiés au démarrage ou à l’engraissement. « Les bâtiments spécialisés (dinde ou poulet) sont toutefois équipés de matériel mixte (adaptation aux marchés). »

Les coques s’élargissent avec la ventilation progressive

Pour des raisons d’intégration paysagère, les bâtiments dépassent rarement 100 mètres de longueur dans la région. Leur agrandissement s’est surtout fait par la largeur, de 12-15 à 20 mètres. « Il y a quatre ans, lorsque le projet DVD a démarré, vingt mètres étaient la largeur optimale compte tenu des techniques de ventilation existantes (extraction haute + plus pignon, qui était déjà innovante en France). Ce n’est plus le cas aujourd’hui avec la ventilation bilatérale progressive et pignon », précise Vivien Huiban. C’est pourquoi les récents projets portent sur des largeurs de 24 mètres. « On pourrait aller jusqu’à 30 mètres. » C’est surtout entre 1 500 et 2 000 m2 que l’économie d’échelle est la plus importante. « On gagne environ 6-7 euros par m2. » Au-delà, il faut passer à une section de charpente supérieure. Sur des bâtiments de 2400 m2, on n’économise plus sur la coque, mais encore sur certains équipements (régulation, traitement d’eau, groupe électrogène…). Certes, le niveau d’investissement final n’est pas anodin : autour de 250 euros par m2 (sol bétonné inclus), soit 500 000 à 600 000 euros à débourser. Ces tailles de bâtiments sont à relativiser avec celles des couvoirs et des outils d’abattage : 900 000 poulets par semaine pour l’abattoir de Plukon situé à la frontière belge. L’enlèvement est également optimisé pour que les animaux soient enlevés en une ou deux fois (ramassage manuel pour les poulets et mécanique pour les dindes). Des éleveurs d’Aviplus, s’apprêtant à investir, ont récemment visité l’abattoir de Plukon. « Impressionnés par le gigantisme, la modernité et la maîtrise des process, ils sont rentrés rassurés et investissent avec confiance. »

Des sites spécialisés, plus performants

Le développement des grands poulaillers s’est surtout fait chez des éleveurs expérimentés. « Agrandir permet d’optimiser le site existant et d’améliorer sa rentabilité, avec des éleveurs encore plus spécialisés et techniques », explique Vivien Huiban. Pour un bâtiment dinde de 2000 m2 à 600 000 euros et en tenant compte des performances du tiers supérieur, Aviplus estime l’objectif de marge brute à 56 euros par m2 (soit 35 000 euros de résultat net), avec un besoin de 0,3 unité de main-d’œuvre. La production de dindes est certifiée QS. Elle répond à ce cahier des charges allemand, avec notamment des exigences fortes sur la qualité des pattes et sur la densité maximale instantanée (52 kilos pour les femelles et 58 kilos pour les mâles). Les objectifs de production sont de 10,5 kilos à 16 semaines pour les femelles et de 21 kilos à 21 semaines pour les mâles avec un indice de consommation moyen de 2,55.

L’objectif en poulet lourd est de 2,5 kilos à 42 jours avec une desserrage d’un tiers vers 35 jours (1,90 kg) pour un indice moyen de 1,6 kilo, céréales entières comprises.

« Le risque sanitaire n’augmente pas avec les grands bâtiments »

Dominique Lauwers, vétérinaire à Dainville, dans le Pas-de-Calais

« Chez Aviplus, le développement des grands bâtiments s’est d’abord fait en dindes chez des éleveurs chevronnés et très techniques. Conscients de l’importance du montant investi, ils sont d’autant plus réactifs et attentionnés à la réussite du lot, tout comme leur encadrement technique. Pour répondre aux attentes de notre débouché sur la qualité des pattes, un gros travail a été réalisé sur la tenue de litière. Les nouveaux bâtiments ont été conçus pour faciliter l’organisation du travail, notamment lors du repaillage réalisé au moins une fois par semaine (circulation aisée des pailleuses, relevage automatique des lignes de distribution…).

Les couvoirs qui nous approvisionnent sont suffisamment dimensionnés (capacité d’un million de poussins par semaine) pour livrer des poussins ou des dindonneaux provenant d’un même parquet.

Le seul bémol des grands bâtiments est lié à l’apparition d’un événement sur lequel on n’a pas de moyens de maîtrise. Je pense par exemple à une contamination salmonelle ou à un incendie et dont les conséquences (économique, sanitaire) seraient amplifiées. Fort heureusement ces événements sont rares et certains sont assurables. Les grands bâtiments obligent à encore mieux contrôler et sécuriser la production. »

Le site d’élevage de poulets doublé

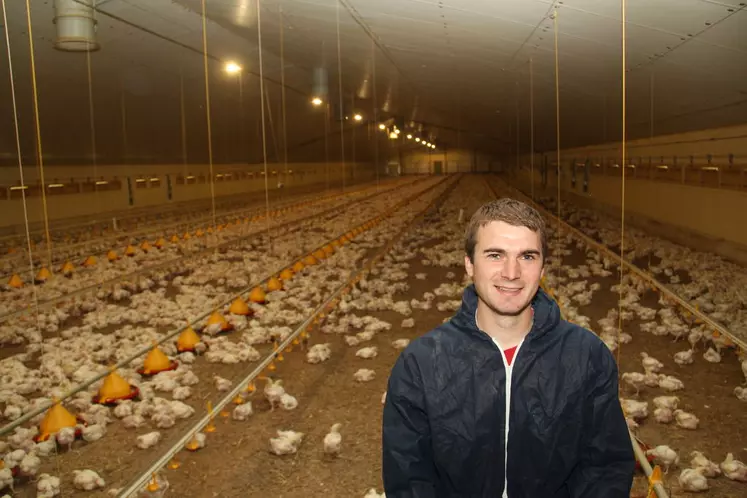

Rémy Dequéker, 27 ans, est devenu gérant, à la suite de son père Jean-Yves, de la SCEA Amuid qui regroupe un atelier avicole de 4000 m2, deux poulaillers de 1 000 m2 et le « petit dernier » de 2 000 m2. Il a rejoint l’exploitation familiale de ses parents en 2011, à Avesnes-Le-Sec, dans le Nord. Il est aussi salarié de l’exploitation végétale de ses parents (150 hectares de légumes et de betteraves sucrières).

Les trois poulaillers produisent du poulet lourd en bande unique pour Aviplus : celui de 2000 m2 est rempli 3-4 jours après les deux anciens. Les 84 000 poussins provenant d’un même parquet de reproducteurs d’un couvoir belge. Avec l’agrandissement, l’objectif était de mieux lisser les pics de travail et les besoins de main-d’œuvre des ateliers cultures et volailles. « Le projet portait initialement sur 1500 m2, explique Rémy Dequéker. C’est déjà un investissement lourd. Les derniers 500 m2 relativement moins couteux permettent de mieux le rentabiliser. » L’éleveur regrette même de ne pas avoir vu encore plus grand, voyant ses collègues partir sur des projets de 2400 m2.

L’enlèvement et le nettoyage rationnalisés

Conçu clé en main par Sérupa, le poulailler est sorti de terre en octobre 2015. De 20 mètres de large sur 100 de long, il est ventilé par extraction haute (entrée d’air bilatérale et sortie d’air par des cheminées tout ou rien) plus pignon. Le passage en ventilation longitudinale, en fonction des consignes de température, est géré par une régulation Tuffigo-Rapidex. Le poulailler est équipé de quatre lignes d’alimentation dont deux mixtes sur les côtés. Le sol est en craie damée.

Le temps de surveillance au quotidien du 2000 m2 est équivalent à celui des deux 1000 m2. L’éleveur note surtout un gain de main-d’œuvre lors du vide sanitaire. Il compte une demi-journée pour vider le fumier (entièrement épandu sur l’exploitation) et une journée de nettoyage. Il est prévu de faire appel à un prestataire pour réduire la durée du vide (actuellement de 12 ou 15 jours) et gagner une bande par an (soit 7,5 au lieu de 6,5). Chaque lot est enlevé en deux fois, à 35 jours pour 30 % et le reste à 42 jours. « Les équipes de ramassage (manuel avec dix personnes) apprécient les grands bâtiments (gain de temps et meilleure ventilation grâce aux cheminées). » A raison d’un camion de 7000 poulets, chargé en 45 minutes, l’enlèvement dure environ 1 h 15 lors du desserrage et 3 h 30 en fin de bande.

Le coût du bâtiment s’élève à 505 000 euros, terrassement compris, soit 252 euros par m2. Aviplus finance l’étude d’impact de 15 000 euros. L’emprunt porte sur quinze ans pour la coque. Les équipements seront amortis sur sept ans, ce qui permettra si besoin de réinvestir rapidement dans du matériel innovant.

Un 2400 m2 pour l’engraissement des dindons

Jean-Michel Régnier pratique, depuis la construction en 2015 du bâtiment de 2400 m2, la technique du brood and move qui est désormais optimale et fonctionnelle. Installé à Gentelles, dans le Pas-de-Calais, il exploite avec un associé et deux salariés, 180 hectares de culture, un atelier de taurillons et un site spécialisé en dindes lourdes de 5800 m2, répartis en quatre poulaillers, tous bétonnés. Le démarrage a lieu dans une dindonnière spécialisée à 11,5 têtes par m2 dont 30 % de femelles. A 42 jours, mâles et femelles sont transférés en engraissement mixte : soit dans les deux bâtiments Louisiane de 1200 m2, soit dans le bâtiment dynamique de 2400 m2. Il s’agit du premier bâtiment de 24 mètres de large d’Aviplus. « Cette surface permettait d’être cohérente avec celle des deux Louisiane », indique l’éleveur. Tous les bâtiments sont bétonnés, ce qui l’aide à faire des vides très courts (deux semaines pour la poussinière, une pour les engraissements) pour augmenter la rotation (2,4 lots/an). « Le seul bémol est que le site multiâge oblige à davantage de rigueur sanitaire."

Plus de confort, moins de main-d’œuvre

Livré clé en main par Sérupa, le bâtiment est équipé d’une ventilation par extraction haute (10 ventilateurs de 10 000 m3/h en cheminée), complétée par dix turbines en pignon. En plus des entrées d’air bilatérales commandées par deux treuils, deux grandes trappes ont été ajoutées sur le pignon opposé. « L’écart de température ne dépasse pas 1 °C d’un bout à l’autre du bâtiment. » L’ensemble est régulé par un boîtier de Tuffigo-Rapidex. Le poulailler est équipé de quatre rangées de cloches, de trois lignes de mangeoires Pal, dont une mixte et de deux lignes de radiants. L’ensemble est relevable par treuil automatique pour faciliter le repaillage hebdomadaire. Le coût du bâtiment s’élève à 256 euros par m2 (groupe électrogène et système d’incorporation de blé compris et hors étude d’impact prise en charge par Aviplus). L’éleveur liste les avantages du 2400 m2 par rapport aux deux Louisiane : la meilleure maîtrise des besoins de ventilation, le gain de temps lors de la surveillance quotidienne et lors du nettoyage (4 à 5 heures de gain). L’enlèvement, plus rapide, demande toutefois une réorganisation du chantier de ramassage du fait de sa grande largeur.