L’imprimante 3D, un outil d’atelier pour les exploitations viticoles ?

Bien qu’initialement conçues pour un usage récréatif, les imprimantes 3D trouvent des utilisations pertinentes dans les ateliers des domaines viticoles.

Bien qu’initialement conçues pour un usage récréatif, les imprimantes 3D trouvent des utilisations pertinentes dans les ateliers des domaines viticoles.

Apparues au début des années 2000, les imprimantes en trois dimensions ou imprimantes 3D se sont largement démocratisées ces dernières années. Elles sont aujourd’hui essentiellement cantonnées à des matières plastiques. En effet, s’il existe différentes technologies d’impression, celle du dépôt de fil fondu (plastique), appelée FDM, est de loin la plus courante. La photopolymérisation (solidification par laser dans un bain de résine) et l’impression 3D métallique sont pour l’instant dédiées à des usages professionnels élitistes, vu le coût des imprimantes (à partir de 70 000 euros).

Les imprimantes 3D à technologie FDM, initialement prévues pour un usage récréatif, se montrent de plus en plus intéressantes d’un point de vue professionnel. Problème de disponibilité d’une pièce plastique en concession, accentuée par le contexte actuel de pénurie mondiale, obligation d’acheter tout un boîtier quand seulement un élément qui le compose est cassé, pièce qui n’existe plus en SAV, etc. Les raisons qui peuvent motiver à utiliser une imprimante 3D sont nombreuses. Cette technologie ouvre aussi la porte à la créativité, à l’inventivité, afin d’améliorer un composant en plastique.

On peut modéliser les pièces avec un logiciel ou un scanner 3D

Pour mettre en œuvre l’impression 3D, il est essentiel de modéliser en trois dimensions la pièce que l’on souhaite reproduire ou créer. De nombreux logiciels, pour partie gratuits, sont aujourd’hui disponibles. Leur ergonomie en permet un usage relativement facile. Pour aider, les vidéos tutorielles ne manquent pas sur le web. L’autre solution pour reproduire une pièce est de la scanner en trois dimensions. Ce type d’appareil s’est également démocratisé ces dernières années grâce à des tarifs débutant à 600 euros.

Plusieurs caractéristiques déterminent les performances de l’imprimante 3D. La taille du plateau définit la dimension maximale de la pièce. Composée d’un corps de chauffe et d’un ventilateur, la tête d’impression dispose d’une buse, dont le diamètre dépend de celui du filament. Il existe des imprimantes mono extrudeur ou double extrudeur, ces dernières permettant de fabriquer des objets plus complexes, à deux couleurs et/ou deux matériaux différents. Elles sont cependant plus complexes à paramétrer. Exprimée en millimètres par seconde, la vitesse d’impression définit, avec la résolution, la vitesse de conception de la pièce. Appelée aussi précision, la résolution définit l’épaisseur de la couche déposée (entre 20 et 100 microns/0,02 à 0,1 mm). Plus la couche est fine, plus la finition sera soignée, plus la pièce sera longue à fabriquer. Pour la qualité de finition, il faut également considérer la précision horizontale.

Une grande diversité de filaments

Si le filament PLA (acide polylactique) est le plastique le plus courant, ce biomatériau simple d’emploi, compatible alimentaire (à base d’amidon de maïs) n’est pas le plus résistant. Il est sensible à la chaleur (se ramollit autour de 50 °C) et à l’humidité.

Facile d’utilisation, le filament PET (polyester téréphtalate glycolisé) nécessite un plateau chauffant et une ventilation. Il permet la conception de pièces plus résistantes que le PLA.

Le filament ABS (acrylonitrile butadiène styrène), matière qui compose notamment les Legos, est durable et résistant aux chocs. Il nécessite une ventilation (émanations toxiques), un plateau chauffant et une enceinte contrôlée en température, ce qui le rend plus délicat à utiliser.

Les filaments souples comme le TPE (élastomère thermoplastique), proposent une souplesse semblable au caoutchouc. On peut en faire des courroies.

S’ajoute à cela toute une diversité de filaments (nylon, polycarbonate, polypropylène, flexible, etc.) qui peuvent nécessiter des imprimantes plus techniques, donc plus coûteuses.

« L’imprimante 3D me permet d’être plus réactif »

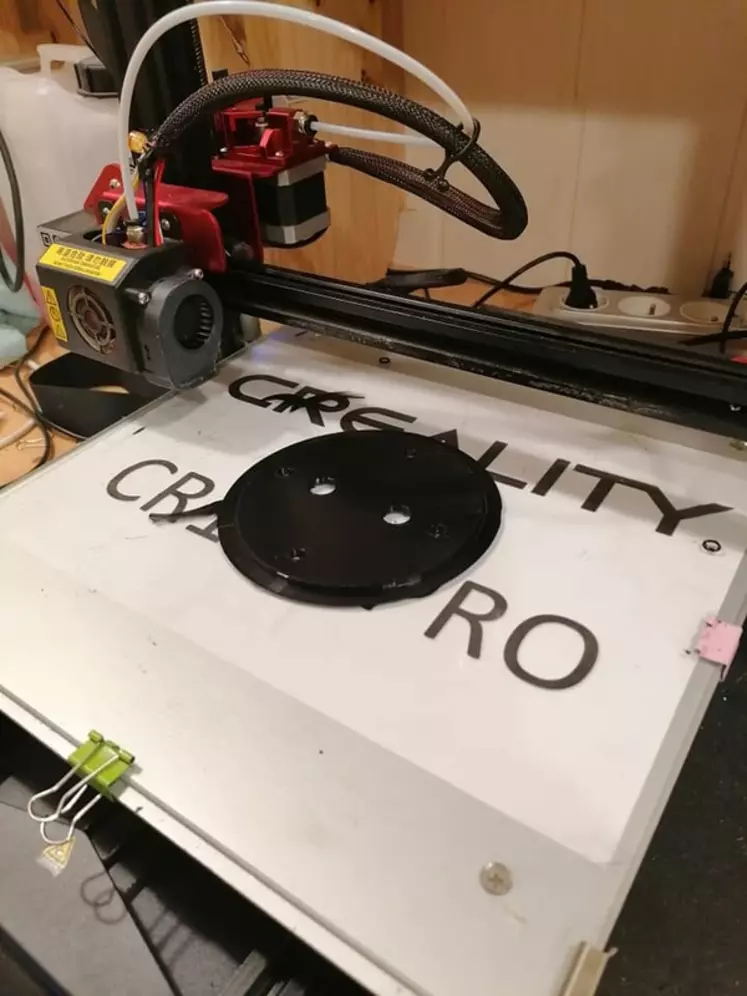

Le domaine de Brizé utilise de plus en plus son imprimante 3D pour réparer ou agrémenter les matériels de l’exploitation.

Responsable du vignoble au Domaine de Brizé (40 hectares), à Martigné-Briand, dans le Haut-Layon (Maine-et-Loire), Didier Vazel utilise régulièrement son imprimante 3D dans le cadre de l’exploitation viticole. Achetée 200 euros en vue d’un usage récréatif, l’imprimante Creality Ender 3 V2 a rapidement prouvé son intérêt dans le cadre professionnel. Didier Vazel rappelle le contexte : « avec la végétation qui vient frotter contre les descentes, les supports de buses métalliques du pulvérisateur Tecnoma avaient tendance à se déformer, quand ce n’était pas le porte-buses qui cassait. Un jour, j’ai été confronté à un problème de réapprovisionnement auprès de mon concessionnaire. »

Un support de buse en PLA pour moins de 50 centimes

C’est là que lui est venue l’idée d’utiliser l’imprimante 3D pour se dépanner. Aidé par son fils à l’aise dans la conception 3D sur ordinateur, il fabrique donc un support en PLA. « Pour ce genre de pièce, il n’y a pas besoin d’avoir une super définition. Notre imprimante 3D s’est révélée tout à fait à la hauteur », se satisfait Didier Vazel. Le responsable du vignoble se montre moins exigeant sur la qualité que pour une pièce du commerce. « Avec une soudure, on fait bien pire en termes de finition », fait-il remarquer. Côté tarif, l’impression 3D est peu coûteuse. « Une pièce de cette taille pèse grosso modo 30 grammes, détaille Didier Vazel. À 15 euros la bobine de fil d’un kilo, cela revient à moins de 50 centimes la pièce. Alors on accepte de potentiellement la changer plus souvent. »

Le viticulteur a découvert d’autres atouts à cette autoconstruction. « Lorsqu’il y a rupture de stock, je n’ai plus à me déplacer à la concession. Je suis plus autonome et plus réactif. En outre, désormais, en cas de pression trop forte exercée par le volume foliaire, c’est cette pièce qui casse, qui sert de fusible. Je ne casse plus de porte-buses, plus cher et difficile à fabriquer avec l’imprimante 3D. » Concernant la longévité dans le temps, hormis la résistance moindre à la casse, Didier Vazel n’a pas constaté de dégradation particulière. « Le PLA est compostable et pour se décomposer nécessite le travail des champignons. C’est justement ces derniers que l’on traite régulièrement avec le pulvé, explique-t-il. De toute façon, on n’essaie pas de faire aussi solide que du métal. On cherche juste du fonctionnel. Au plus tard, tous les deux ans, les pièces en PLA sont changées. »

Conception et création de pièces sur-mesure

Didier Vazel ne s’est pas arrêté là. Il construit désormais ses propres protections autour des buses. Pour la conception de cette pièce, différente des protections d’origine, il s’est aidé des compétences de son fils. « Aujourd’hui, il existe des logiciels de conception 3D faciles d’accès, confie Didier Vazel. Mais également des scanners 3D qui permettent de lire en trois dimensions des petites pièces pas trop complexes pour les numériser et les reproduire à l’aide de l’imprimante. Avec un budget de 1 000 euros, on peut aujourd’hui scanner et reproduire. » Le viticulteur multiplie les utilisations de son imprimante 3D et la production d’équipements pour l’exploitation (déflecteurs, support de smartphone, etc.). Depuis, Didier Vazel s’est également essayé à d’autres matières, comme le polyester glycolisé PETG ou l’élastomère thermoplastique TPE.

Mathieu Valvassori, EARL Byoval, à Monestier, en Dordogne

« Entre quinze minutes et vingt-quatre heures pour concevoir des pièces."

Exploitant au sein de l’EARL Byoval, Matthieu Valvassori utilise régulièrement son imprimante 3D dans le cadre de son domaine. Bricoleur dans l’âme, il a appris progressivement à maîtriser son imprimante, ainsi que les logiciels de conception assistée par ordinateur. « J’ai commencé super simple avec des logiciels pour débutants, se souvient le vigneron. Puis, j’y ai pris goût et me suis intéressé à des logiciels plus aboutis. Aujourd’hui, c’est l’imprimante que je songe à changer. Si avec un modèle à 500-1 000 euros, on peut faire énormément de choses, il y a toujours des ratés (environ 20 %), surtout au début de la conception de la pièce, à la pose de la première couche. »

Le vigneron étudie des modèles plus professionnels, autour de 3 000 euros, dont le taux de raté est beaucoup moins élevé et dont les vitesses d’exécution sont plus élevées. « Le temps de construction d’une pièce est long. Concevoir le cache de boîtier d’un appareil Kirogn, d’une quinzaine de centimètres de diamètre avec six trous ne m’a demandé que vingt minutes. Mais l’impression a duré une heure et demie. Certaines pièces sont rapides à imprimer, comme les joints toriques, conçues en un quart d’heure. À l’inverse, d’autres peuvent mobiliser vingt-quatre heures, comme les cales que j’ai créées pour limiter la course de mon épandeur d’engrais. » Mathieu Valvassori a réalisé des pièces de différentes matières. « Le PLA, c’est facile, mais pas extrêmement résistant. Le PTEG est plus résistant. L’ABS est très résistant, mais nécessite une bonne ventilation à cause des vapeurs toxiques. Et c’est plus complexe à réaliser. »