Les semoirs monograines s’électrifient

L’entraînement électrique des semoirs de précision fait de plus en plus d’adeptes, séduits par son confort d’utilisation, son entretien réduit et son efficacité pour la modulation et la coupure de rang.

L’entraînement électrique des semoirs de précision fait de plus en plus d’adeptes, séduits par son confort d’utilisation, son entretien réduit et son efficacité pour la modulation et la coupure de rang.

En quelques années, l’entraînement électrique est devenu incontournable dans l’offre des constructeurs de semoirs monograines, notamment sous l’effet de nouveaux arrivants qui ont d’emblée intégré cette technologie. Sur le terrain, les utilisateurs ont rapidement pris la mesure des progrès offerts par ce type d’entraînement des distributions. Premier avantage, le réglage de la dose de semis s’effectue depuis la console, sans descendre de la cabine. À noter que la grande majorité de ces appareils sont compatibles isobus. Il suffit d’indiquer une population ou un écartement entre graines sur la ligne de semis, l’électronique se charge ensuite de gérer la vitesse de rotation du moteur électrique entraînant le disque. Cette simplicité de conception se traduit également par un entretien facilité, l’utilisateur n’ayant plus à vérifier ou graisser les composants de la transmission mécanique. Pour des semoirs à interrang variable, la modification de l’écartement entre éléments n’est plus dépendante des éléments de transmission. « Sans axes de transmission dans tous les sens, le semoir vieillit mieux », nous confie le responsable marketing d’une grande marque.

Branché au tracteur ou génératrice

Si elle simplifie le semoir, l’intégration de moteurs électriques ajoute malgré tout une nouvelle composante dans le suivi du semoir, à savoir l’alimentation en courant. Suivant le besoin d’entraînement de leur distribution et du nombre de rangs, les constructeurs utilisent soit la prise du tracteur, soit une génératrice sur le semoir, accompagnée ou non de batteries. Dans le premier cas, on évite un surcoût sur le semoir, mais l’alternateur et la batterie du tracteur doivent être irréprochables. Dans le second, on renchérit le prix, mais l’on dispose d’une alimentation autonome sur le semoir. Certains constructeurs se tournent vers la génératrice pour travailler à voltage (tension) plus élevé, nécessitant un ampérage (intensité) plus faible pour les moteurs.

L’adoption de moteurs électriques ouvre de nouvelles possibilités, de par leur réactivité et leur capacité à réguler en continu la vitesse des disques de distribution. La coupure de rang est ainsi beaucoup plus facile à mettre en œuvre que sur un semoir mécanique ou hydraulique. En évitant les recroisements, cette fonctionnalité permet un gain substantiel de semence, selon la configuration des parcelles. Elle favorise également une croissance plus homogène de la culture, limitant les phénomènes de concurrence dans les zones surpeuplées.

Accéder à la modulation de dose

Mais là où se différencie véritablement l’entraînement électrique, c’est dans la mise en œuvre de la modulation de densité de semis, qu’elle soit manuelle, ou dans l’idéal, pilotée par GPS. Si elle reste peu répandue en betterave, cette pratique est encouragée en maïs par les semenciers, qui y voient un intérêt pour valoriser le potentiel de la variété en fonction de l’hétérogénéité des sols. Certains constructeurs offrent une modulation rang par rang, qui a plus d’intérêt sur des appareils de grande largeur, afin de mieux respecter le zonage de la carte de modulation, ou encore pour compenser les effets de sur et sous-densité dans les courbes. Cette gestion individuelle donne la possibilité d’augmenter la densité de semis sur les rangs jouxtant un jalonnage, « une pratique qui devrait se développer en maïs, avec l’adoption d’un écartement de 50 cm dans de nombreuses exploitations », estime Étienne de Saint Laumer, chez Horsch. Plus marginalement, la modulation par rang a aussi un intérêt pour les multiplicateurs de semences qui sèment les mâles et femelles à des densités différentes.

L’entraînement électrique ne concerne pas que le semis, il peut également équiper les trémies de fertilisation et les microgranulateurs. Un constructeur comme Monosem est ainsi capable de générer trois cartes de modulation : semis, engrais et insecticide. Avec une gestion rang par rang du microgranulateur, la coupure peut être couplée à celle du semis.

Des solutions pour équiper d’anciens semoirs

Si votre semoir monograine a encore de beaux jours devant lui, des solutions existent pour lui adapter un entraînement électrique. Les plus répandues consistent à intégrer un moteur électrique pour entraîner la distribution qui n’est pas modifiée. Elles comprennent également une gestion électronique dédiée. Ce sont par exemple les dispositifs SurDrive d’AgLeader (importé par InnovGPS), CM-20 de TopCon, XseedRow de Softivert, ou encore le kit proposé par la coopérative alsacienne CAC. À noter que le système TopCon est également disponible pour l’entraînement des microgranulateurs. Plus poussé, l’équipement de Precision Planting comprend une modification complète de la distribution, incluant un entraînement électrique du disque par sa périphérie. Sa gestion électronique pilote la coupure et la modulation par rang. L’équipementier propose également des microgranulateurs entraînés électriquement, réservés aux insecticides de 10 à 20 kg/ha. Pour la fertilisation, l’américain se limite à une solution liquide, avec toujours une gestion par rang de la coupure et de la modulation.

« Un semis de betterave précis et facile »

L’ETA Toulouse Achte utilise six semoirs monograines équipés d’un entraînement électrique des distributions, apprécié pour son confort d’utilisation et son faible coût d’entretien.

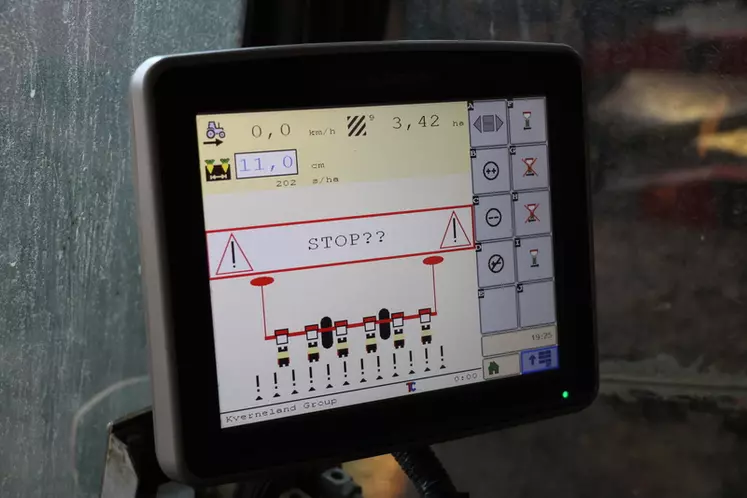

L’entraînement électrique fait ses preuves depuis près de vingt ans dans l’ETA Toulouse Achte, à Volckerinckhove dans le Nord. « En 2000, nous avions déjà un semoir mécanique Kleine équipé de l’entraînement électrique des distributions pour le semis de betterave, indique Emmanuel Toulouse. Cette technologie nous a donné satisfaction par la très bonne régularité de l’espacement entre graines sur la ligne et par son faible coût d’entretien. Le seul reproche que l’on pouvait faire au semoir Kleine était son poids trop faible pour assurer un plombage suffisant. » Ainsi, au moment d’investir en 2016 dans un nouvel appareil, l’entrepreneur reste fidèle à l’entraînement électrique en optant pour un semoir mécanique Monopill de Kverneland. Celui-ci sera rejoint par trois autres appareils, tous en 12 rangs et dédiés au semis de betterave. Le parc de semoirs compte également deux autres appareils 12 et 9 rangs à entraînement électrique, mais cette fois-ci à distribution pneumatique, des Kverneland Optima. Le premier assure le semis de betterave, betterave rouge et navet, tandis que le second est dédié au semis de haricot vert avec un interrang de 37,5 cm, en combinaison avec une herse rotative. « Ces deux appareils pneumatiques ont l’avantage d’offrir un meilleur plombage, grâce à leur poids plus élevé. Malgré un point de chute plus haut de la graine, la régularité de semis est très proche de celle des méca. »

Une levée des betteraves plus homogène

Principal avantage mis en avant par l’entrepreneur, l’ensemble des réglages des distributions s’effectuent depuis la console. « La distance entre graines peut être ajustée instantanément, à 2 mm près. En mesurant le résultat après semis, on s’aperçoit que pour un réglage de 17 cm, toutes les graines sont espacées entre 16,5 et 17,5 cm, preuve d’une très bonne régularité. » Compatibles isobus, les semoirs Kverneland sont pilotés par des consoles John Deere 2630 utilisées le reste de la saison à l’épandage. Associées à un autoguidage (volant électrique) RTK, elles permettent au semoir d’accéder à la fonctionnalité GeoSeed, qui offre un positionnement des graines en quinconce – utilisé par l’ETA – ou en parallèle. « L’optimisation de l’espace entre graines se traduit par une croissance plus homogène des betteraves facilitant le scalpage à la récolte, souligne Emmanuel Toulouse. Cela fonctionne à merveille sur la largeur des 12 rangs. Pour pouvoir conserver une régularité du positionnement entre deux passages successifs, il faudrait opter le GeoSeed version 2, mais le surcoût et la contrainte supplémentaire de mise en œuvre ne se justifient pas dans mon cas. »

La coupure de rang économise la semence

Autre intérêt de l’entraînement électrique, la coupure de rang permet d’économiser de la semence et de supprimer les petites betteraves dans les zones de recroisement. « Ce deuxième aspect n’est pas négligeable pour les betteraviers qui ne binent pas. » L’ETA se sert également de la coupure de rang pour ne pas semer sur les passages de roue du pulvé. « De plus en plus de clients traitent en grosses roues », observe l’entrepreneur. Si la coupure de rang s’est démocratisée, la modulation n’est pas encore à l’ordre du jour, « mais la technologie de nos semoirs nous permettra de la mettre en œuvre, si des clients nous le demandent. »

L’entraînement électrique est aussi appréciable à l’atelier. « L’absence d’éléments de transmission mécanique simplifie nettement l’entretien du semoir. Quant à la fiabilité des moteurs, il n’y a rien à redire. Le semoir Kverneland a aussi l’avantage de ne pas utiliser de génératrice pour l’alimentation électrique. Et malgré l’utilisation de tracteurs d’ancienne génération (Renault 851 et Témis 650), leur système électrique n’a jamais été mis en défaut. Il suffit d’avoir une bonne batterie et un alternateur efficace. »

Le GeoSeed 2 pour biner dans les deux sens

L’entrepreneur se contente du GeoSeed niveau 1 pour son semis de betterave, mais le niveau 2 permet de synchroniser les distributions entre deux passages de semoir, afin de conserver la régularité d’alignement des graines. Ce système exclusif à Kverneland impose de découvrir des graines sur quelques mètres sur un rang du premier et du second passage de semoir, pour corriger au besoin le décalage entre elles. La régulation s’adapte ensuite automatiquement pour les passages suivant. Avec le développement de l’agriculture biologique, Kverneland estime que ce dispositif encore peu répandu, va répondre à la contrainte du désherbage en donnant la possibilité de biner dans les deux sens, grâce par exemple, à un semis de maïs en parallèle avec un interligne et un espacement entre graines de 37,5 cm.