Chargeurs télescopiques – Concilier sécurité et débit de chantier

La limitation des mouvements aggravants liée à la norme EN 15000 a réduit les risques de basculement vers l’avant des engins de manutention à bras télescopiques. Les constructeurs ont développé des dispositifs plus ou moins évolués, afin de respecter la norme, tout en préservant la productivité des machines.

La limitation des mouvements aggravants liée à la norme EN 15000 a réduit les risques de basculement vers l’avant des engins de manutention à bras télescopiques. Les constructeurs ont développé des dispositifs plus ou moins évolués, afin de respecter la norme, tout en préservant la productivité des machines.

Dix ans après la mise en application de la norme EN 15000 limitant les mouvements aggravants (sortie de flèche, descente du bras et cavage), les accidents mettant en cause le basculement vers l’avant d’un chargeur télescopique sont malheureusement toujours présents dans les statistiques de la MSA. Bon nombre d’utilisateurs se sont déjà fait des frayeurs en cherchant les limites de capacité de leur charriot télescopique, avec dans la majorité des cas, aucune conséquence physique. Mais dans les rares cas où la situation devient dangereuse, l’accident peut être fatal… Les systèmes de sécurité prennent ainsi tout leur sens pour éviter aux utilisateurs de passer outre les limites de capacité de leur automoteur de manutention. Si, lors de la mise en place de la norme, les agriculteurs ont pu avoir le sentiment que leur nouveau modèle était moins performant que leur ancien appareil à capacité comparable, ce reproche s’est estompé avec le temps.

Lire aussi : Contrôle technique du chargeur frontal ou du télescopique : une opération à réaliser soi-même

Sur la plupart des appareils, la solution dictée par la norme consiste à ralentir les mouvements quand le basculement est proche, puis à les bloquer lorsque que le capteur de charge de l’essieu arrière détecte la limite de délestage des roues. L’appareil est alors mis en sécurité et le chauffeur n'a d'autre choix que de rentrer la flèche, ou pour certains modèles, de lever le bras ou de benner. Pour se sortir de ces situations critiques, le chauffeur peut provisoirement shunter la sécurité en appuyant, selon les constructeurs, sur un bouton au niveau de l’indicateur de charge du montant de la cabine ou sur un interrupteur au tableau de bord, ou encore tourner une clef, également sur le tableau de bord. La désactivation de la sécurité pendant quelques secondes impose que la machine soit à l’arrêt et que le chauffeur utilise ses deux mains, rendant la manipulation plus ou moins aisée en fonction de l’emplacement du système de désactivation.

Ralentissement des mouvements pour éviter les blocages

Les constructeurs ont personnalisé leurs systèmes de sécurité, afin de les rendre moins intrusifs et d’offrir aux utilisateurs la possibilité d’adapter leur conduite. Par exemple, avec son dispositif ALC (Adaptative Load Control), JCB a souhaité limiter au maximum les blocages de mouvements qui peuvent surprendre le chauffeur, en travaillant sur la réduction très progressive du débit hydraulique en fonction de l’évolution de la charge sur l’essieu arrière. « Cette solution nous permet de bloquer plus tardivement et sans à-coup », assure Maxime Lenoir, chef produits manutention de la marque britannique. L’ALC se désactive, dès lors que la vitesse dépasse 1,5 km/h et que la flèche est rentrée.

Chez Kramer, la fonction Smart handling offre trois modes de travail. Le premier, manuel, utilise la norme de manière standard, avec un ralentissement et un blocage des mouvements. Les deux autres profitent d’un automatisme agissant sur les mouvements du bras de manière automatique, que le télescopique soit à l’arrêt ou en mouvement. En mode « fourches », la flèche sort automatiquement lorsqu’on lève le bras et inversement, elle rentre quand on l’abaisse. En mode « godet », l’automatisme n’agit que sur la rétractation de la flèche. « Cette combinaison de mouvements, à laquelle peut s’ajouter la mémorisation de la position de l’outil, demande un certain temps d’adaptation pour le chauffeur. Mais une fois l’habitude prise, il gagne en productivité en étant assuré de rester dans les limites de l’appareil », assure Hervé Chenel, responsable commercial Kramer pour le sud-est de la France.

Des automatismes pour reproduire les bonnes manœuvres

Sur la dernière version de son Scorpion, construit désormais par Liebherr, Claas propose trois niveaux de sécurité (interrupteur à trois positions), qui agissent différemment lorsque 100 % de la charge est atteinte. En mode A, le système intervient que l’engin soit à l’arrêt ou en mouvement et n’autorise que les mouvements qui réduisent la charge. En mode B, il donne la possibilité de dépasser la charge maxi, uniquement lorsque le télescopique est en mouvement. Enfin, en sélectionnant la position B1, le chauffeur peut outre passer les limites de mouvements pendant une minute, y compris à l’arrêt.

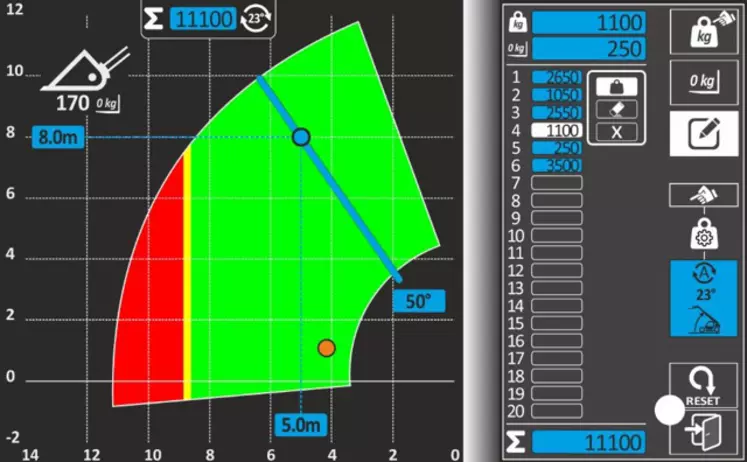

Avec son dispositif ASCS (Adaptative Stability Control System), Merlo va plus loin en tenant compte des caractéristiques de l’accessoire, qui est détecté automatiquement, pour adapter l’abaque de charge. Le système analyse en parallèle la mesure de délestage de l’essieu arrière, la position du bras (extension, angle) et la charge réelle mesurée par le système de pesée, pour repérer avec précision les zones dangereuses, identifiées en rouge sur l’abaque affiché à l’écran multifonction de 13 pouces. Le chauffeur peut ainsi facilement anticiper ses mouvements pour ne pas atteindre cette zone où certains mouvements sont bloqués. Ce terminal offre également la possibilité de définir des limites virtuelles pour se cantonner à une zone de travail dans laquelle l’opérateur est assuré de travailler en sécurité, avec un maximum de productivité. D’autres fonctions favorisent le compromis entre performance et sécurité, comme la personnalisation des vitesses des mouvements du bras, le retour automatique dans une position mémorisée, le levage vertical automatique, ou encore la surcharge temporaire lorsque l’inclinaison du bras est inférieure à 10 degrés et avec moins d’un mètre de portée.

Les risques de désactiver la sécurité

Aux débuts de la mise en œuvre de la norme EN 15000, bon nombre d’utilisateurs se targuaient d’avoir shunté le capteur de l’essieu arrière pour préserver les performances de leur nouvel appareil. Ce genre de pratique a fortement régressé avec le temps, mais quelques irréductibles bricoleurs tentent toujours cette opération risquée. Les nouvelles architectures électroniques des chargeurs télescopiques semblent être heureusement beaucoup plus difficiles à mettre en défaut. Il est important de garder à l’esprit que ces sécurités sont là pour protéger l’utilisateur et que dans le cas d’un accident avec un appareil trafiqué, l’assurance ne s’applique pas.

Les chargeuses articulées sensibles au braquage

De par leur conception, avec un bras implanté sur l’avant et un poids conséquent sur l’arrière du châssis, mais aussi du fait de leur hauteur de levage plus limitée, les chargeuses articulées à bras télescopique sont moins sensibles au basculement vers l’avant. Cet avantage est toutefois valable quand l’articulation est alignée. Le point de vigilance pour une chargeuse articulée est ainsi la charge de basculement « braquée ». Il est d’ailleurs conseillé, avec ce genre d’engin, de lever la charge une fois les manœuvres faites, avec un châssis aligné. Mais il est souvent tentant, dans des endroits peu accessibles, de positionner le godet ou la fourche en jouant sur l’articulation, au risque de déséquilibrer l’automoteur.