La petite méthanisation trouve sa place

L’Idele a suivi pendant un an deux unités de petite méthanisation. Les résultats montrent la pertinence de ce modèle, à condition de viser une autonomie en intrants la plus complète possible.

L’Idele a suivi pendant un an deux unités de petite méthanisation. Les résultats montrent la pertinence de ce modèle, à condition de viser une autonomie en intrants la plus complète possible.

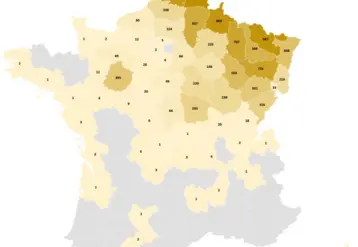

La petite méthanisation est-elle rentable ? Une étude de l’Ademe sur les premières installations en fonctionnement, publiée en 2016, a semé le doute. « Beaucoup en ont retenu que le modèle n’était pas pertinent. Certes, les conclusions étaient mitigées mais encourageantes, affirme François Gervais, chargé d’études bâtiment et énergie à l’Institut de l’élevage (Idele). Dans des zones où l’élevage est morcelé, les projets collectifs sont difficiles à faire émerger. De plus, se pose aujourd’hui la question des ressources méthanogènes. Beaucoup d’installations dépendent de ressources extérieures qui coûtent de plus en plus cher et pour lesquelles la concurrence est de plus en plus forte. Développer un projet en autonomie avec ses effluents d’élevage, éventuellement complétés de cultures végétales, peut avoir du sens. »

Pour juger de la pertinence de la petite méthanisation (moins de 100 kWé à l’échelle d’une exploitation), il a conduit une étude financée par la CNE (Confédération nationale de l’élevage) et le Cniel. Deux installations ont été bardées de capteurs et suivies pendant une année entière : l’unité en cogénération (50 kWé et 84 kWth), du Gaec Le Sablonné en Indre-et-Loire, et le système Nénufar (couverture de fosse à lisier existante et production de chaleur avec le biogaz) installé à la ferme expérimentale de Grignon(1). Quatre bilans ont été réalisés : fonctionnement (technique et énergétique), économique, environnemental et humain.

100 % d’effluents d’élevage

La publication des résultats est prévue en octobre. Les premiers éléments de synthèse concernant l’installation de cogénération d’Indre-et-Loire, dont Réussir Lait a pu disposer, montrent un bilan très positif. L’unité, mise en production au premier semestre 2018, a été construite par le belge Cogeo et son partenaire français CRD, spécialiste du traitement des effluents d’élevage. Une technologie voie liquide en infiniment mélangée. L’investissement, qui s’élève à 486 000 euros (9 720 €/kWé), se situe dans la moyenne pour cette gamme de puissance. Cette installation ne traite que les effluents d’élevage du troupeau laitier (155 vaches). Les laitières sont sur logettes paillées (2,5 kg/VL/j) toute l’année. Tous les effluents sont envoyés dans une préfosse, équipée d’un mixeur et d’une pompe broyeuse, où ils sont homogénéisés avant de rejoindre le digesteur (560 m3). La ration quotidienne (30 m3) comprend 60 % de déjections (fumier mou et lisier) et 40 % d’effluents de salle de traite (eau vertes et blanches). La traite est assurée par un roto. Le processus est automatisé (raclage, acheminement vers la préfosse puis vers le digesteur et évacuation du digestat). L’unité est équipée d’un séparateur de phases à tamis vibrant. La fraction solide est stockée sur l’ancienne plateforme du fumier et la fraction liquide dans la fosse à lisier existante.

Une productivité de 96 %

Cette technologie s’avère « très fiable », souligne François Gervais. L’unité affiche une productivité de 96 %, ce qui correspond au temps pendant lequel elle a produit du biogaz. Habituellement, on est plutôt sur des chiffres de 84-86 %, précise le spécialiste. Les temps improductifs correspondent aux périodes d’entretien, de gestion des incidents et pannes. Ils sont très limités. Un résultat lié à la technologie mais aussi à la simplicité de la ration, composée uniquement d’effluents, ce qui assure une bonne stabilité tout au long de l’année. La digestion s’effectue à une température moyenne de 39,4 °C. Le moteur de cogénération permet de transformer 34 % du potentiel énergétique du biogaz en électricité et 52 % en chaleur. Le reste (14 %) est perdu au cours du process. Un bon résultat, estime François Gervais : « Le rendement d’un moteur de cogénération est rarement au-delà de 35 % d’électricité. » Aujourd’hui, la chaleur n’est pas valorisée (35 % sont utilisés pour le chauffage du digesteur). L’unité produit donc 1 160 kWh d’électricité par jour, dont l’équivalent de 30 % est consommé pour le fonctionnement du process. « Globalement, ces résultats sont au moins aussi bons que ce qui était annoncé », commente-t-il.

Un retour sur investissement inférieur à 8 ans

Sur le plan économique, cette unité de petite méthanisation dégage un produit annuel de 95 000 € en revente d’électricité (contre 90 000 € prévus dans le projet). À cela s’ajoute l’économie d’engrais minéraux permise par la valorisation agronomique du digestat (3 000 €). Les charges annuelles s’élèvent à 35 000 €. Il en résulte un EBE de 63 000 €. Un très bon résultat qui laisse prévoir un retour sur investissement inférieur à 8 ans. Mais il est un point qui a surpris l’expert dans le bon sens : le temps de travail. Il s’élève à 0,05 ETP (équivalent temps plein). Cela correspond à 5 minutes quotidiennes et quelques périodes d’entretien plus longues. En petite méthanisation, on est souvent proche de 0,5 ETP. « Notre suivi a montré qu’il y avait très peu d’incidents sur cette installation, analyse-t-il. Les pannes ont beaucoup d’impact sur le temps de travail. Le process est automatisé et simple dans son fonctionnement : l’éleveur n’a rien à faire, seulement du contrôle quotidien, et il a opté pour un contrat d’entretien. De plus, l’unité ne traite que des effluents liquides. Dès lors qu’on incorpore des intrants solides et qu’il faut manœuvrer avec un tracteur, on y consacre beaucoup plus de temps. Et, souvent, il y a plus de problèmes techniques. »

Une deuxième unité de 80 kWé en projet

Satisfaits du fonctionnement de leur installation, les éleveurs prévoient de rajouter une deuxième unité avec un moteur de 80 kWé afin de mieux exprimer le potentiel méthanogène de leur ration alors que le gisement d’effluents à traiter va continuer à croître. La première a été mise en service avec un troupeau de 130 vaches. L’objectif est de monter à 180 vaches et de créer un atelier de transformation laitière, qui permettra de valoriser la chaleur. Aujourd’hui, le temps de séjour dans le digesteur se limite à 15 jours alors qu’il faudrait 35 jours pour atteindre le pic de production de biogaz. Les effluents seront traités dans le nouveau digesteur puis passeront dans la cuve existante (post-digesteur) pour continuer à libérer du gaz. Ce qui multipliera le temps de séjour par deux.

30 % du carbone est valorisé

Le bilan environnemental a notamment consisté à établir les flux de carbone et d’azote à travers le processus de méthanisation. En sortie du digesteur, il reste 70 % du carbone contenu dans les matières premières et après stockage du digestat plus que 48 %. Cela signifie que 30 % du carbone ont été valorisés en biogaz et que 22 % ont été perdus pendant le stockage du digestat. Des pertes dues au fait que le processus de méthanisation se poursuit après sortie de la matière du digesteur et que la fosse de stockage du digestat liquide n’est pas couverte. Avec la création de la deuxième unité, qui permettra de doubler le temps de séjour des matières dans le digesteur, le carbone sera mieux valorisé et les émissions au stockage plus faibles. Des pertes d’azote surviennent également pendant le stockage de la fraction liquide à l’air libre par volatilisation de l’ammoniac. Elles ont été évaluées à 26 %.

Avis d'expert : François Gervais, chargé d’études à l’Idele

« Viser 100 % d'autonomie »

« Au départ, le dimensionnement du projet du Gaec le Sablonné a été fait avec prudence, voire un peu sous-dimensionné. Il n’y a donc pas eu de surprise quant au potentiel méthanogène, au temps de séjour de la matière, au rendement du moteur… Pourquoi pas démarrer plus grand, à condition de bien dimensionner le projet pour qu’il trouve sa rentabilité. Mais démarrer plus petit peut aussi être une démarche à suivre. On se fait la main avec une petite unité et des investissements sécurisés, on voit si cette activité vous convient. Ensuite, on fait évoluer l’installation de méthanisation comme on fait évoluer un troupeau. Mais il faut garder en tête que l’objectif de ce modèle est d’être autonome à 100 % en intrants (déjections, effluents, déchets de cultures, voire Cive et cultures énergétiques), en tout cas avoir une autonomie supérieure à 90 %. Ce modèle fonctionne. Dans notre pays où il y a une grande diversité des systèmes d’élevage, ce serait une erreur de se focaliser sur un seul modèle de méthanisation. »

Le procédé Nénufar fait aussi ses preuves

Les résultats du suivi du procédé Nénufar installé à la ferme de Paris-Grignon étaient en cours de finalisation mi-septembre, mais devraient également être favorables.

Une couverture flottante permet de transformer une fosse à lisier existante, quelle que soit la forme, en unité de petite méthanisation. Tout autour, des boudins lestés assurent l’étanchéité. « Le but est de récupérer le méthane naturellement émis par le lisier dans l’atmosphère », explique François Gervais. La méthanisation s’effectue à température ambiante (12 - 21 °C). À Grignon, la couverture Nénufar a été installée sur une fosse de 1 400 m3. Le troupeau compte 200 vaches en stabulation permanente, majoritairement sur caillebotis.

25 % du potentiel méthanogène du lisier

Pendant l’année de suivi, 3 500 m3 de lisier ont transité dans la fosse avec un temps de séjour moyen de 95 jours. Le procédé a permis d’exprimer 25 % du potentiel méthanogène du lisier. Ce qui est un bon résultat, estime l’expert de l’Idele. Le biogaz est autoconsommé sur l’exploitation : il est brûlé dans une chaudière pour produire de l’eau chaude utilisée dans l’atelier de transformation laitière. La chaudière consomme 50 m3 de biogaz par jour, ce qui permet de couvrir 58,5 % des besoins thermiques annuels. Le temps de travail se limite à 10 minutes par jour (contrôles). Le bilan économique, non finalisé, devrait aboutir à un temps de retour sur investissement de 8 ans après subventions. Le procédé Nénufar est également en cours d’évaluation en Bretagne dans six exploitations, dont un élevage laitier et porcin (projet MéthaN’H3 financé par l’Ademe). Les résultats ne devraient pas tarder à être diffusés.