Dompter la fraise de sa mélangeuse automotrice

La mélangeuse automotrice offre la capacité de charger un panel de fourrages sans perdre de temps. En fonction du type de fraise et du type de produit, le chauffeur doit adopter les bons réflexes, notamment pour limiter le défibrage qui influence le rendement énergétique de la ration.

La mélangeuse automotrice offre la capacité de charger un panel de fourrages sans perdre de temps. En fonction du type de fraise et du type de produit, le chauffeur doit adopter les bons réflexes, notamment pour limiter le défibrage qui influence le rendement énergétique de la ration.

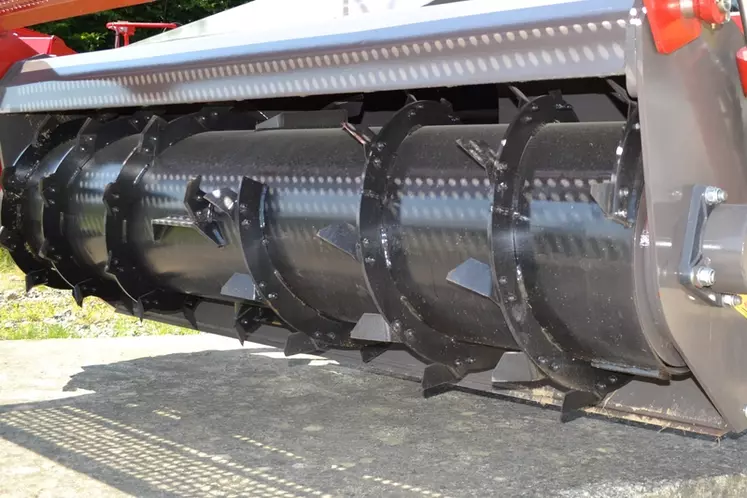

La fraise d’une mélangeuse automotrice se caractérise par un rouleau cylindrique plein entraîné hydrauliquement et composé d’un certain nombre de couteaux ou sections, plus ou moins agressifs sur les fourrages. Première pièce au contact des aliments composant la ration, ces couteaux ont généralement deux formes : droite, plus adaptée aux fourrages fibreux ou cambrée, plus efficaces pour le maïs. Pour atténuer le défibrage (surtout du maïs composant 60 % des rations françaises) et concentrer les ingrédients avec un débit régulier jusqu’au convoyeur, plusieurs constructeurs, comme Kuhn, RMH ou encore Lucas G, placent ces couteaux sur des spires. BVL et Trioliet se distinguent par leurs solutions de désilage adoptant chacune une conception unique. Le premier conserve un rotor, mais remplace les couteaux par 16 segments dentés, moins susceptibles de casser et s’usant moins vite. BVL annonce une durée de vie, selon le type de fourrage sec ou humide, jusqu’à 2 500 heures, contre 1 500 à 2 000 heures pour les couteaux. Le deuxième, à l’origine du système de désilage coupe-cube, remplace la fraise par un cadre de découpe à lames alternatives, respectant ainsi la structure des fourrages.

Limiter le défibrage au silo tout en conservant un front d’attaque propre

D’après Jérôme Guiffard, responsable commercial chez RMH, plus le temps de descente de la fraise est long, plus le fourrage a tendance à se défibrer, pouvant engendrer une baisse du rendement énergétique des aliments dans la panse des vaches. « Les produits sensibles, comme le maïs, doivent rester un minimum de temps dans la fraise pour éviter le recyclage. C’est pourquoi la pression de descente exercée par le bras de nos automotrices est régulée à l’aide d’un vérin double effet contrôlé en cabine. » Chez certains constructeurs comme Kuhn, cette régulation est électronique et adapte l’effort du bras selon la densité du fourrage à charger. L’action de la fraise peut aussi avoir un impact sur le front d’attaque du silo. Selon Charles Édouard Gravez, inspecteur des ventes chez Trioliet, « Notre système de coupe à lames alternatives, laisse une paroi d’ensilage lisse et surtout dense par rapport à un système avec fraise, ce qui empêche l’oxygène de pénétrer dans le tas d’ensilage et de l’échauffer ». Cet avantage implique une découpe entière de bas en haut du front d’attaque sans pesée instantanée du fourrage, contrairement à la fraise qui permet de stopper le chargement une fois la quantité ciblée atteinte. Limiter les effets sur le silo avec une fraise tout en conservant un bon débit de chargement (entre 2 à 3 tonnes de maïs par minute) passe par l’adoption d’un régime moteur de l’automotrice faible, de 1 700 tr/min, voir 2 000 tr/min pour de l’enrubannage, entrainant le(s) moteur(s) hydraulique de la fraise entre 350 à 450 tr/min en moyenne. Ce réglage va dépendre de la largeur et du diamètre de la fraise, ainsi que du débit hydraulique et de la puissance de l’automotrice.

Du débit de chargement avec une fraise entraînée à bas régime

« Le débit de chargement est souvent défini par une vitesse de rotation et de descente rapide de la fraise, se traduisant par une accélération du régime moteur de la part du chauffeur. Or, c’est le couple moteur qui est important pour entraîner la fraise à bas régime, explique Gilles Jouan, responsable des ventes chez BVL. Par exemple, sur notre modèle équipé d’un moteur 4 cylindres de 167 chevaux, la pression hydraulique régulière portée à 180 bars vers le rotor, permet de charger chaque fourrage avec une vitesse du moteur hydraulique de 350 tr/min. » Un boîtier de répartition hydraulique, sur certaines machines, maintient également le débit qui peut être absorbé lors du mélange ou des autres mouvements. La pression hydraulique peut atteindre un pic de 400, voire 500 bars sur les fraises équipées de deux moteurs hydrauliques, après quoi la sécurité s’enclenche. « Il faut privilégier un bon débit hydraulique pour éviter les pics de pression, afin d’éviter une montée en température de l’huile. Si la pression atteint 400 bars avec un débit hydraulique de 150 l/min sur notre modèle de 140 ch, la pompe équipée d’un clapet est capable de limiter la charge sur le moteur thermique en cas de blocage de la fraise », explique Nicolas Lesouef, responsable du service après-vente chez RMH. Certaines fraises équipées de capteurs profitent d’une inversion automatique de leur sens de rotation en cas de blocage.

Charger différents produits, un coup de main à prendre selon la machine

Rencontré avec du foin ou de la paille, le recyclage (rotation de la matière autour du rotor) est à l’origine du bourrage des fraises, pénalisant ainsi le temps de chargement. Les modèles avec un diamètre de cylindre supérieur à 600 mm diminuent ce phénomène, tout comme la solution de doubler le nombre de couteaux, conseillé pour des rations sèches. Celle-ci augmente la vitesse d’absorption et le défibrage, soulageant les vis du bol lors du mélange. Autre stratégie pour mieux défibrer que l’on retrouve notamment chez Siloking, c’est l’utilisation d’un broyeur positionné entre la fraise et le convoyeur. Plus généralement, les constructeurs proposent de préenregistrer en cabine une vitesse de chargement adaptée à chaque ingrédient. Par exemple, pour des betteraves ou des pommes de terre, un régime du moteur thermique de 1 000 à 1 200 tr/min est conseillé pour ne pas les projeter au fond du bol et éviter la casse des couteaux. Même régime pour les concentrés, afin de ne pas créer de poussière. Le recyclage induit aussi des pertes de fourrage au sol. Ces fourrages sont récupérés de la même manière qu’un godet pour les fraises équipées d’une lame d’usure et envoyés dans le bol via le convoyeur.

Un cadre de découpe moins agressif

La conception du convoyeur influence sur le débit de chargement

Une largeur de convoyeur importante ne suffit pas pour alimenter correctement le bol mélangeur. Son point d’ancrage doit être au même niveau que la capacité maximale de remplissage du bol et doit permettre d’incorporer le fourrage dans le flux de rotation des vis. Un angle faible entre la fraise et la fin du convoyeur optimise aussi la montée des fourrages et évite le refoulement, particulièrement avec les fibres. Un tapis en caoutchouc et à barrettes limite ce phénomène en optimisant la vitesse de montée des produits. Cette vitesse doit être gérée par le chauffeur, indépendamment de celle de la fraise.