Dix points pour limiter les dangers liés aux machines

Puissantes et lourdes, les machines agricoles, moiss’-batt’, outils de travail du sol ou tracteurs, présentent des risques pour les utilisateurs et leur entourage. Même si elles sont de plus en plus sécurisées, les accidents, parfois mortels, restent nombreux. Tour des principales sources de problèmes.

Puissantes et lourdes, les machines agricoles, moiss’-batt’, outils de travail du sol ou tracteurs, présentent des risques pour les utilisateurs et leur entourage. Même si elles sont de plus en plus sécurisées, les accidents, parfois mortels, restent nombreux. Tour des principales sources de problèmes.

Travail « en hauteur » dès la montée dans le tracteur

Près de 40 % des accidents liés au tracteur ont lieu lors de la montée ou de la descente. Ils entrent dans la catégorie du travail en hauteur, qui commence « dès lors que les pieds ne touchent plus le sol ! » note Fabien Dumaire, conseiller en prévention à la MSA de Picardie. Les accidents surviennent souvent à la descente, pas toujours effectuée dans le même sens que la montée comme préconisé. « Parfois, les agriculteurs sautent la dernière voire l’avant-dernière marche, reprend Fabien Dumaire. Il faut toujours garder trois points d’appui. » Des chutes se produisent aussi sur les engins, notamment les moiss’-batt’. « Les gens sont tentés de monter sur la machine en cours de travail lorsque l’échelle reste déployée, indique Fabien Dumaire. Le risque est de tomber sous les roues de la machine. Il existe des kits d’échelles rétractables électriquement, qui restent dans le gabarit du pneu. »

Et lorsque le travail en hauteur implique une échelle, il est important de vérifier son état, le bois étant à proscrire. « Il y a également une manière de la positionner : pas trop verticale, avec des montants qui dépassent d’un mètre du support où elle est posée », précise Fabien Dumaire.

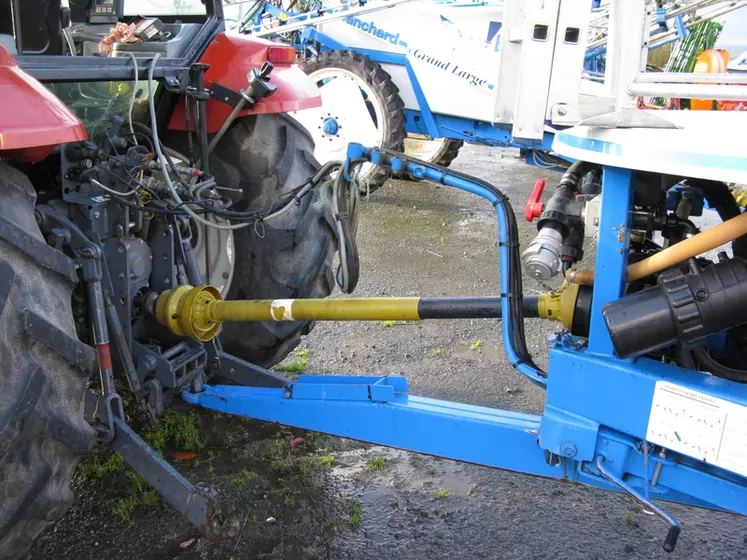

Conserver les protections des cardans en bon état

Les accidents liés aux cardans ont beaucoup baissé. « Mais nous en sommes encore à deux ou trois par an, cela reste un problème », estime Benoît Moreau, conseiller en prévention à la caisse centrale MSA. La clé consiste à maintenir les protections en bon état. Les constructeurs proposent aujourd’hui des systèmes adaptés et fiables. « Mais les protections ne sont pas toujours bien entretenues », signale le conseiller. Il s’appuie sur une vaste enquête toujours d’actualité conduite en 2000 et 2001. « Globalement, ce sont les bols qui sont endommagés, souvent de façon volontaire : le graissage est difficile donc le trou est élargi, ou une découpe supplémentaire est pratiquée pour faciliter l’attelage, précise-t-il. Il peut aussi y avoir eu un accident, la protection tapant dans le bras de relevage. » Les chaînettes ne sont pas toujours bien entretenues. La préconisation de la MSA est simple : graisser le cardan sur tous les points, y compris au niveau du tube plastique. Et pour gagner du temps et du confort, il est possible d’acheter des transmissions à cardans dont les protecteurs s’escamotent pour faciliter l’attelage et qui se graissent moins souvent, toutes les 25 heures ou plus au lieu de 8 heures.

L'attelage ne freine pas tout seul

« Quand on décélère sur un tracteur à variation continue, une mauvaise habitude consiste à se servir du joystick comme d’un ralentisseur, observe Benoît Moreau. Tout repose alors sur la transmission, cela revient à tenter de passer de la sixième à la première à une barrière de péage sans poser le pied sur la pédale de frein ! » Cette habitude est d’autant plus dangereuse lorsque le tracteur est attelé : « c’est la pédale de frein qui transmet à l’outil ou à la remorque le signal du freinage », remarque le conseiller. Autre point de vigilance : « il faut systématiquement accoupler les pédales de frein car une seule des deux transmet l’information à l’attelage », indique Benoît Moreau.

Quand le GPS rassure à tort…

« Nous avons observé plusieurs accidents avec le guidage par GPS, note le conseiller. Ils se classent en trois grandes catégories : l’endormissement ou l’inattention au volant, l’erreur d’appréciation de la largeur de l’outil ou l’absence de contrôle de la machine, laissée en marche pendant que le conducteur descend inspecter ses semis. » La présence du GPS rassure le conducteur qui diminue sa vigilance. « Dans les nouveaux tracteurs dotés d’un détecteur de présence sur le siège, avec une transmission à variation continue et un système de guidage intégré à l’usine, il y a une chance d’entraîner l’arrêt du tracteur quand le conducteur se lève », estime Benoît Moreau. Mais pour les tracteurs plus anciens ou les systèmes de guidage mobiles d’un tracteur à l’autre, seul le comportement du chauffeur peut éviter des accidents parfois dramatiques… Comme le rappelle Fabien Dumaire, la perte de contrôle peut amener à cogner un pylône électrique. « Il suffit de le heurter sur quelques centimètres et il casse comme du verre, même s’il est en béton armé », signale-t-il. Si le pylône soutient une ligne à haute tension, attention aux risques d’électrocution. « À moins d’un incendie, il faut rester dans la cabine, qui fait office de cage de Faraday », précise le conseiller. S’il paraît improbable, ce genre d’accident se produit pourtant : « notamment parce que l’agriculteur connaît tellement son champ qu’il ne fait plus attention », relate Fabien Dumaire.

Intervenir sur des machines à l’arrêt

Lorsque l’arracheuse de pommes de terre n’arrête pas de bourrer, il est tentant d’intervenir à la main sur la machine au fil du chantier. « Mais il y a des accidents », constate Fabien Dumaire. La solution consiste à prévenir les problèmes, par exemple en s’interdisant certaines variétés difficiles… ou à stopper systématiquement la machine. « Il faut arrêter la prise de force », constate Fabien Dumaire. Un temps d’attente peut être nécessaire avant d’ouvrir l’engin.

Du bon usage du télescopique

« La majorité des conducteurs d’engins de levage n’ont pas eu de formation, or il y a de vrais risques », indique Benoît Moreau. Le professionnel relève deux grandes familles d’accidents : l’écrasement d’un tiers que le conducteur n’a pas vu ou bien le renversement du chariot. Dans ce cas, le conducteur peut être éjecté de son siège faute de porter sa ceinture de sécurité, ou bien le godet transporte quelqu’un qui se fait projeter. Les fabricants ont amélioré la visibilité sur le côté droit du télescopique en abaissant le bras et en déplaçant un peu le montant qui gêne la vue, mais ça ne suffit pas. L’utilisation de caméras embarquées peut limiter les risques. Les conseillers de la MSA proposent la mise en place d’un protocole clarifiant la circulation des personnes, particulièrement lors des chargements/déchargements de grains. « Ces opérations peuvent impliquer des gens extérieurs, il est important de définir comment travailler ensemble quand le camion arrive, souligne Benoît Moreau. Tant que le chauffeur reste dans le camion, il n’y a pas grand risque, mais s’il se déplace, c’est une autre histoire. La vigilance baisse dans le temps : en général, on fait attention lors des premiers passages, puis moins après car on veut aller vite… » Les règles sont simples : « ne venez pas dans mon environnement », « ne vous mettez pas dans un endroit où je ne vous vois pas »… « Pour vérifier que le chauffeur a vu la personne, il peut lui faire un signe », note Fabien Dumaire.

Moins de 10 secondes pour se faire ensevelir dans une cellule

« Il ne faut pas aller seul dans un silo », estime Benoît Moreau. Les risques d’ensevelissement, particulièrement en colza, sont très importants. La commission canadienne des normes (Cnesst) a réalisé une brochure très parlante. Dessins à l’appui, elle montre que 8 secondes suffisent pour être noyé. D’après elle, la plupart des victimes sont entrées dans le silo pour régler un problème d’écoulement ou pour retirer des grains de mauvaise qualité. La Cnesst propose donc de prévenir très en amont la détérioration des grains (vérification de la ventilation, nettoyage des lots…).

La MSA de Picardie a pour sa part réalisé des panneaux avec des pictogrammes qui mettent les mesures de prévention en face des risques. Ils sont à apposer aux endroits clés. Pour Fabien Dumaire, il ne faut pas hésiter à condamner l’accès à la fosse le temps que la personne qui inspecte le silo en sorte. « Ça peut éviter l’accident mortel », juge-t-il.

Des risques d’asphyxie avec le stockage en boudins

On en parle moins, mais les silos boudins sont également générateurs d’accidents. Le danger survient au moment de la reprise, pas toujours réalisée en une fois comme le préconisent les concepteurs. Elle peut s’effectuer en plusieurs fois à l’horizontale, ce qui exige de pousser le grain vers la sortie, parfois en pénétrant à l’autre extrémité du silo. Si le grain stocké n’est pas assez sec ou si des trous de rongeurs amènent de l’eau, les céréales, parfois mélangées à des protéagineux, peuvent fermenter et produire des gaz toxiques. La solution consiste à respecter impérativement les consignes : reprendre en une fois par le haut, stocker un grain à moins de 14 % d’humidité, ventiler…

La fermeture de la benne à surveiller au silo

« Nous avons enregistré plusieurs accidents sérieux voire mortels d’écrasement au silo, notamment lorsque la porte d’une benne automatique se ferme », relate Benoît Moreau. La bascule du caisson agit sur la tringlerie qui commande l’ouverture des portes : quand le caisson se baisse, les portes se ferment et inversement à la levée. La porte peut donc se refermer sans action du chauffeur et coincer quelqu’un qui inspecte le chargement. « Nous travaillons à une révision de la norme, pour que la descente de la benne soit automatiquement ralentie à partir d’une certaine hauteur, 2 mètres par exemple, observe Benoît Moreau. Mais cela prend du temps ! Le problème restera techniquement entier pour une bonne partie du parc des bennes, qui, par nature, dure longtemps. »

Réparer à l’atelier en sécurité

Toute intervention sous les machines demande une sécurisation. « Il ne faut pas faire confiance à une machine maintenue ouverte ou levée par sa propre hydraulique ou celle du tracteur », souligne le conseiller de la CCMSA. S’il faut la surélever, elle doit être soutenue par des étais ou un système de verrouillage prévu par le constructeur. Un changement de dents sur une herse rotative peut par exemple s’effectuer avec des chandelles robustes et stables type « trépied ». Fabien Dumaire préconise les chandelles à vis : « elles ont une capacité de 10 tonnes et permettent de lever du matériel sans cric. La contrepartie, c’est qu’elles sont lourdes ».

À l’atelier, les projections dans les yeux, par exemple avec une disqueuse à métaux, constitue un autre risque fréquent. « Protéger visage et yeux avec des lunettes fermées ou une visière est nécessaire », indique Fabien Dumaire. L’équipement doit être à portée de main, relativement propre… « Il faut une boîte bien identifiée pour le protéger des poussières… et le ranger dedans après usage ! », souligne le conseiller.

La manipulation des roues est une autre source de danger. « Le basculement d’une roue de tracteur ou d’un jumelage peut être mortel », constate Benoît Moreau. Le conseiller encourage l’utilisation d’un outil adapté de manipulation des roues, qui sécurise la mise en place et le retrait en facilitant leur déplacement dans l’atelier.

Contrôle accru sur les compresseurs

Les compresseurs mobiles ou fixes présents dans les ateliers, sont des équipements sous pression peu chers, conservés des années et qui peuvent finir par éclater : « s’ils ne sont pas bien entretenus, par exemple, de l’eau peut s’accumuler dans la cuve et corroder l’intérieur jusqu’à le trouer », observe Benoît Moreau. Un arrêté daté du 20 novembre 2017 a introduit une refonte de la réglementation. Il concerne la plupart des appareils présents sur les exploitations. Ce texte impose une inspection périodique tous les quatre ans maximum et trois ans après la mise en service, ainsi qu’une requalification périodique tous les dix ans…