Pomme : l’heure est au bilan… carbone

Quelles sont les émissions de gaz à effet de serre de la filière pomme ? Comment les réduire pour produire une pomme « bas carbone » ?

Quelles sont les émissions de gaz à effet de serre de la filière pomme ? Comment les réduire pour produire une pomme « bas carbone » ?

Dans un contexte de transition énergétique, l’ANPP, Blue Whale, Pink Lady Europe et l’Afidem ont porté le projet Peren financé en partie par l’Ademe dans le cadre de l’appel à projets Green Go. Tous les stades de la filière pomme française, à la fois en frais et en transformé, ont été étudiés : vergers, stations fruitières, usines de transformation et plates-formes de distribution, magasins et jusqu’au domicile du consommateur, transports intermédiaires.

Pour aller plus loin : les autres articles du dossier Carbone

Le verger, stockeur net de carbone

De par son entretien, un verger de vingt ans a émis 84 tonnes de eqCO2 par hectare. Mais en parallèle il a potentiellement stocké 96,3 tonnes de eqCO2 par hectare (stockage par les arbres fruitiers et haies, par le sol, par le bois de taille enfoui). Un stockage net qui est annulé par le brûlage du verger en fin de vie : 13,3 tonnes de eqCO2 par hectare, dues aux émissions de méthane et de protoxyde d’azote (soit 11 à 23 % des émissions du verger). Il y a donc un enjeu à une meilleure gestion de fin de vie du verger.

« Au lieu de brûler, nous pouvons envisager le broyage mécanique ; mettre en place une filière de valorisation de biomasse chaleur, on regarde avec EDF Renouvelables. Le biochar est aussi une solution », avait expliqué Pierre Venteau, directeur de l’ANPP, à FLD. Les impacts de 12 leviers ont été calculés et d’autres pistes ont été évoquées.

© RFL

Le sujet porte surtout sur la logistique et le stockage qui pèsent pour beaucoup dans l’empreinte carbone de la pomme. Pour la pomme transformée, le poste emballage est le plus gros contributeur au poids carbone, entre 20 et 30 % des émissions. Enfin, maillon conséquent : le consommateur, qu’il faudrait mieux informer (par un affichage environnemental ?).

Méthodologie du projet Peren : Le projet pomme de Green Go s’est basé sur la méthode : ACV, outil normalisé (Iso 14 040 et 14 044), qui donne des résultats selon 16 indicateurs : changement climatique, eutrophisation de l’eau douce ou celle de l’eau marine, usage des terres, ressource énergétique, toxicité humaine,…. On s’intéresse ici aux résultats de l’indicateur Changement climatique (émissions carbone). 10 vergers ont été étudiés, dont deux en bio, ont été choisis pour être représentatifs : répartition en France et en Italie (Pays de la Loire, Paca, Occitanie, Emilie-Romagne, Sud-Tyrol), avec des variétés phares (Gala, Golden, Golden industrie, Juliet, Pink Lady), avec une durée de vie d’environ 20 ans et des rendements entre 44 et 80 t/ha. Pour les calculs post-récolte, il a été posé l’hypothèse suivante : 1 km entre le verger et le stockage sur l’exploitation, 30 km par camion frigorifique entre l’exploitation et la station de conditionnement, 9 mois de stockage par ammoniac dans des emballages carton, puis 283 km par camion réfrigéré jusqu’à la plateforme logistique, puis 30 km jusqu’au magasin (type hypermarché) et enfin 7 km jusqu’au domicile du consommateur. 12 leviers ont été calculés précisément.

En production, des leviers d’actions cumulables

Les vergers émettent entre 51 et 136 grammes de eqCO2 par kilo de pommes. La mécanisation représente 46 à 75 % des émissions de gaz à effet de serre. La taille, l’éclaircissage, la récolte, la manipulation des filets en représentent 15 à 39 %, l’application des produits phytosanitaires 8 à 29 % et les autres opérations (tonte, préparation du sol, broyage…) correspondent à 10 à 37 %.

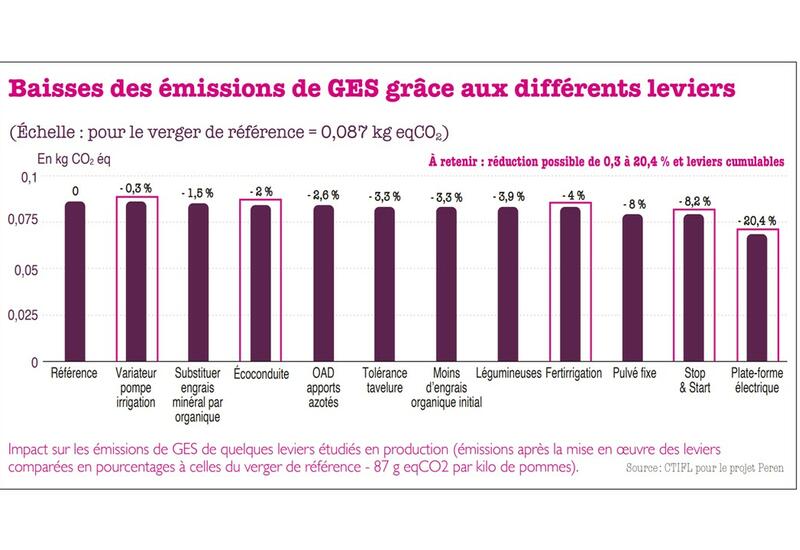

Des pistes d’amélioration ont été étudiées avec des impacts variables, allant d’une réduction d’émissions de gaz à effet de serre de 0,3 % à 20,4 %, « sachant que des leviers sont cumulables ! ». Citons pour l’exemple le choix d’une variété résistante à la tavelure (-3,3 %), la fertirrigation (-4 %), la technologie Stop & Start sur les moteurs (-8,2 %) ou l’utilisation de plates-formes électriques plutôt que moteurs à énergie fossile (-20,4 %).

« Mais quelle faisabilité technique et économique ?, nuance Ariane Grisey du CTIFL. Par exemple, utiliser des plates-formes électriques implique un surcoût de 35 %. Et quid de l’autonomie, du temps de recharge ? Il faut aussi mettre en parallèle les résultats des autres indicateurs (eau, sol, biodiversité) qui n’auront pas les mêmes leviers d’action [lire aussi pages suivantes]. »

© Source : CTIFL pour le projet Peren

Post-récolte : des bonnes pratiques en station et une gestion de l’énergie

Post-récolte, la station fruitière représente 40 grammes eqCO2 par kilo de pommes. Alors quels leviers ? La quasi-totalité d’une station fonctionnant sous air comprimé, une meilleure gestion des fuites en air comprimé permettrait 5 à 10 % d’économie de gaz à effet de serre. Une hausse de 1 °C de la température de stockage : -10 %. Le recours à la haute pression flottante : -12 %. L’utilisation d’un variateur de vitesse sur pompe : -15 %. L’isolation des chambres (passer de 150 mm d’épaisseur à 200 mm) : -15 %…

Claude Coureau du CTIFL liste aussi des bonnes pratiques en station, dont les impacts ne sont pas chiffrés : asservir les ouvertures de portes au froid et fermer les couloirs, réduire la ventilation dans les chambres, dégivrer selon le temps de marche et selon différentes techniques, mieux gérer l’entretien et le nettoyage…

Logistique : des optimisations à faire, en lien avec les distributeurs

Côté logistique, en passant de 50 % à 80 % de taux de chargement des camions, on économise 25 % de CO2. On peut aussi passer du camion au train, du pétrole à l’électrique, faire du multi-produits ou faire repartir les camions à plein avec des cartons d’emballage…

Claude Coureau évoque aussi des optimisations en lien avec les distributeurs : « Pratiquer un approvisionnement local, simplifier les assortiments avec moins de références et d’emballages, et surtout mieux gérer les commandes. La pomme, ce n’est pas un produit très périssable, un supermarché n’a donc pas besoin de deux commandes par semaine. Mais il faut mettre l’enjeu de la massification des flux avec la problématique de la pénibilité du travail en plate-forme d’achat. »

Et Jacques Malagié, directeur de la coopérative Vergers d’Anjou adhérent de Blue Whale, de conclure : « Il faut activer un ensemble de leviers et faire attention que les leviers de l’un ne viennent pas contrebalancer ceux d’un autre. Et surtout ne pas aller à l’encontre de la création de valeur chez le producteur. L’idée c’est d’avoir un minimum d’impact en station afin de ne pas venir contrebalancer les bénéfices de durabilité créés au verger ».

A noter : Les résultats présentés ici se concentrent sur l’empreinte carbone de la pomme. Mais le projet Peren a consisté en une analyse du cycle de vie (ACV) complète et d’autres critères d’impact environnemental ont été calculés. Ils sont à prendre en compte pour la mise en œuvre d’actions, comme l’ont tous rappelé les experts et parties prenantes du projet.

Transformation : combien pèse une compote ?

© Fiac - Materne

Selon l’indicateur changement climatique, la compote* représente 900 g eqCO2/kg de compote. Isabelle Jusserand, directrice de l’Afidem, nuance : « Oui, il y a un impact du secteur, mais à mettre en perspective des avantages liés à la limitation du gaspillage alimentaire issu des vergers : l’industrie valorise environ 20 % des pommes issues de vergers non dédiés à l’industrie ».

Seuls 23 % des impacts se trouvent sur l’amont agricole, ex aequo avec la distribution. Et l’étape transformation en elle-même contribue finalement peu au changement climatique. « Ce sont la production et la fin de vie des emballages de vente mais aussi des emballages logistiques qui pèsent, et dans une moindre mesure leur transport », souligne Pauline Audoye du CTCPA-Centre technique agroalimentaire. Parmi les leviers potentiels : l’écoconception des emballages (épaisseur des matériaux, composition) ; l’optimisation de la distance et du taux de chargement sur le transport verger-usine ; et la gestion de l’énergie et des déchets à l’usine.