Vaccination contre la maladie de Gumboro

Le couvoir Goasduff se lance dans la technologie in ovo

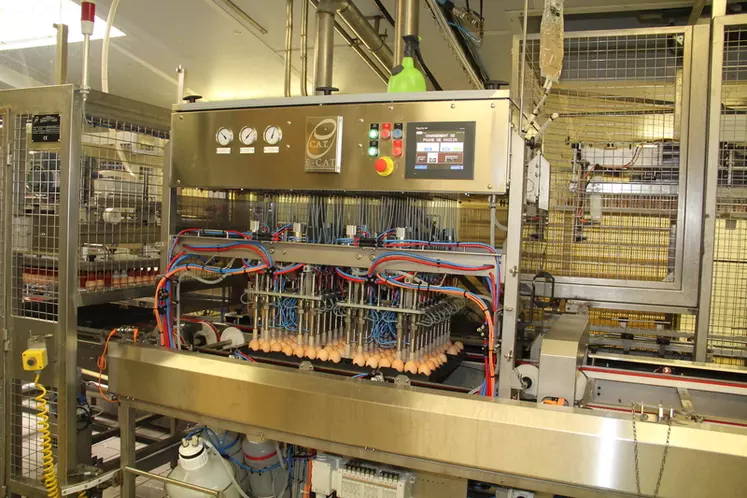

Équipé d’une machine EggInject d’ECat-ID, le couvoir finistérien propose aux éleveurs de s’approvisionner en poussins vaccinés in ovo et de bénéficier des avantages d’une vaccination individuelle tout en réduisant leur charge de travail.

Équipé d’une machine EggInject d’ECat-ID, le couvoir finistérien propose aux éleveurs de s’approvisionner en poussins vaccinés in ovo et de bénéficier des avantages d’une vaccination individuelle tout en réduisant leur charge de travail.

Le couvoir Goasduff fait le pari du développement de la vaccination in ovo. Couramment utilisée en label, cette voie d’administration de vaccins est encore naissante en poulet standard en France tandis que d’autres pays européens comme l’Espagne la pratiquent couramment. Depuis décembre 2015, le couvoir indépendant finistérien est le premier français équipé d’une machine sous technologie ECat-ID. « L’in ovo est l’avenir de la vaccination. La plupart des vaccins de nouvelles technologies sont administrés au couvoir. Avec des sites de production qui grandissent, les éleveurs cherchent à gagner du temps. Le transfert de la vaccination Gumboro de l’élevage au couvoir va dans ce sens », explique Pierre Goasduff, l’un des trois dirigeants du couvoir aux côtés de ses frères Jean-Yves et François. Basé à Plabennec, le couvoir produit 1,3 million de poussins par semaine (standard, lourd, certifié, export). L’entreprise a investi chaque année pour améliorer son outil en termes de maîtrise sanitaire, d’automatisation et de confort de travail. Il y a deux ans, la salle de transfert a été rénovée pour intégrer en ligne le mirage au laser. « Nous avions réservé un emplacement dans l’éventualité d’un passage à la technologie in ovo. Nous avons saisi l’opportunité de l’arrivée du laboratoire Ceva dans la région (acquisition d’ECat en 2015) pour franchir le cap », poursuit Jean-Yves Goasduff. Tout le matériel de transfert est de marque ECat. Cela a facilité l’intégration en ligne de la machine in ovo.

Une fenêtre de vaccination très étroite

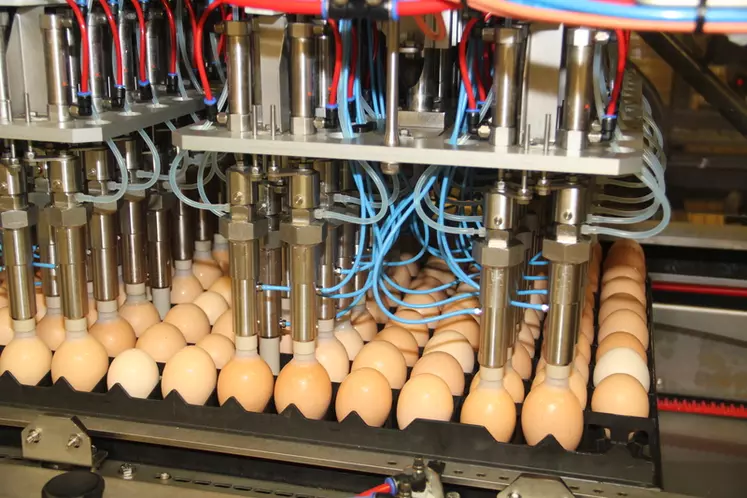

L’injection in ovo est réalisée au moment du transfert, précisément entre 18,5 jours et 19,2 jours de développement embryonnaire (ce qui ne correspond pas forcément à l’âge d’incubation). « À ce stade, l’embryon a une taille suffisante et se positionne idéalement dans la pointe arrondie de l’œuf. On optimise la précision du site d’injection au niveau du liquide amniotique ou en position sous-cutanée dans le cou », explique Clémentine Caudron, responsable du service vaccination et équipement de Ceva. L’injection in ovo a lieu trois à quatre fois par semaine, selon les commandes des éleveurs. Un des trois salariés du couvoir formé à la machine se charge de la mise en route et de la surveillance de la vaccination. Il faut compter une heure pour réaliser les procédures préalables de contrôles et de désinfection. La machine injecte au rythme de 40 000 à 45 000 œufs par heure (capacité maximale de 60 000 œufs/heure). « Elle n’a pas ralenti la cadence du transfert, qui dépend surtout de la dépileuse de plateaux d’incubation. Toutes les opérations de manutention sont automatisées », explique Pierre Goasduff.

Une demande en poulets lourds et certifiés

Déjà très rigoureux sur les procédures de nettoyage et désinfection, le couvoir s’est adapté sans difficulté au statut sanitaire élevé qu’exige la vaccination in ovo. Quelques aménagements ont été réalisés, notamment l’installation d’un rideau de séparation entre la ligne de transfert et la machine à nettoyer les chariots d’incubation. « Assez compacte, la machine EggInject a pu s’intégrer dans la salle de transfert qui a une surface limitée et est située en plein cœur du couvoir. »

La demande de poussins vaccinés in ovo concerne surtout les productions à plus longue durée d’élevage (lourd et certifié), avec une protection contre les maladies de Gumboro et/ou Marek. Seuls les œufs de « cœur de ponte », entre 30 et 50 semaines, sont réservés à l’injection in ovo. Ceux de début de ponte (plus hétérogènes) et de fin de ponte (coquille plus fragile) sont écartés. « Il est important que l’éleveur nous informe bien en amont de son souhait de recevoir des poussins vaccinés in ovo afin que nous puissions optimiser au mieux les volumes d’éclosion », souligne Pierre Goasduff.

L’impact de l’in ovo sur le taux d’éclosabilité est limité à 0,5 à 1 % en moins.

Maintenant que le process de vaccination in ovo est parfaitement maîtrisé, le couvoir compte bien augmenter le volume d’œufs vaccinés in ovo à au moins 300 000 œufs par semaine (contre 100 000 actuellement) et mettre à profit son avance sur cette technologie de pointe.

La profondeur d’injection s’adapte à chaque œuf

La vaccination in ovo a lieu après le mirage au laser et le retrait automatique des œufs clairs. Seuls les œufs laissés en place après mirage sont vaccinés. Après une désinfection du bout arrondi, le plateau d’incubation de 150 places se positionne sous la machine. Il est vacciné en deux temps par les huit lignes de 80 injecteurs. Chaque injecteur vaccine deux œufs l’un après l’autre. L’intérêt est de diviser par deux le nombre d’injecteurs à entretenir et la quantité de vaccin perdue pour amorcer la machine. L’aiguille est désinfectée après chaque injection.

La machine EggInject est dotée d’un système breveté de double pression d’injection. Chaque injecteur comprend une seule aiguille qui rentre dans l’œuf à deux pressions : haute pour perforer la coquille puis basse pour atteindre l’embryon et injecter la dose de vaccin. « La profondeur de l’injection n’est pas fixe mais varie individuellement en fonction de la taille et la position de l’embryon. Le lieu de dépôt du vaccin est identique », souligne Stéphanie Castagnos, chef de gamme volaille de Ceva. Cette machine est la première installée en France mais une cinquantaine ont été implantées, principalement en Europe et en Amérique Latine. L’EggInject est fabriquée sur mesure et s’adapte à tout type de plateau d’incubation.

Le contrat de location Ceva intègre le programme de maintenance de l’Egginject et l’encadrement Chick Program.

Un couvoir indépendant 100 % autonome

Dirigée par trois frères, Jean-Yves, Pierre et François Goasduff, l’entreprise d’accouvage a été créée par leurs parents en 1955 à Plabennec dans le Finistère. Le couvoir a une capacité d’incubation de 4,5 millions d’OAC, une capacité d’éclosion de 950 000 OAC et une production hebdomadaire de 1,8 million d’OAC, dont 15 % sont exportés ou incubés à façon. Sa production est diversifiée en poussin standard, certifié, lourd et export. Son parc de 580 000 reproducteurs est composé à 55 % de souche Ross PM3 et 308, 35 % en JA757 et 957 et 10 % de JV, le tout en souche blanche ou jaune. L’une des spécificités du couvoir est sa recherche d’autonomie. Il détient 100 % des poussinières et 60 % des bâtiments de multiplication (surface d’élevage de 96 000 m2). L’aliment est fourni par leur fabrique d’aliment à la ferme (Faf), soit 500 tonnes par semaine entièrement thermisées. L’entreprise dispose de sa propre flotte de camions pour le transport des OAC, des poussins, de l’aliment et des reproducteurs. Elle compte une centaine de salariés dont 25 dédiés au couvoir et une vingtaine pour les équipes d’intervention en élevage.

« J’ai l’assurance que mes poulets sont bien protégés »

« Depuis un an et demi, tous mes lots de poulets lourds sont vaccinés au couvoir contre la maladie de Gumboro (injection in ovo ou à un jour avec le vaccin Transmune de Ceva) et contre la bronchite infectieuse (pulvérisation à un jour). Installé en individuel, j’exploite quatre poulaillers soit 6 000 m2 de surface en partenariat avec Gaevol. En déléguant la vaccination au couvoir, je gagne du temps et j’ai la garantie que mes poussins sont bien protégés. Auparavant, j’appliquais un vaccin chaud Gumboro et les troubles sanitaires, vers trois semaines, persistaient. La vaccination dans l’eau de boisson est contraignante. Pour bien faire les choses, il faut consacrer une heure trente à la préparation du vaccin et à l’assoiffement (vidange des pipettes, traceur) plus une heure trente pour stimuler les animaux à boire, soit trois heures par bâtiment. Depuis que la vaccination Gumboro est faite au couvoir, je constate moins de sous-performances vers 20 jours. J’ai vu un effet positif sur le GMQ et la viabilité. Ne plus vacciner en élevage représente un stress en moins pour les volailles à une période de transition alimentaire (pas de coupure d’eau, ni du système de désinfection de l’eau par électrolyse). Le surcoût lié à la vaccination Gumboro au couvoir est de 30 % de plus qu’avec un vaccin chaud, sérologie comprise mais hors coût de main-d’œuvre. Je ne veux plus revenir en arrière."