Les buses passent à la sélection automatique en cours de travail

Indépendante du volume et de la vitesse, la sélection automatique de buses ouvre la voie à une plus grande précision d’application. La porte ouverte à la modulation et à la localisation.

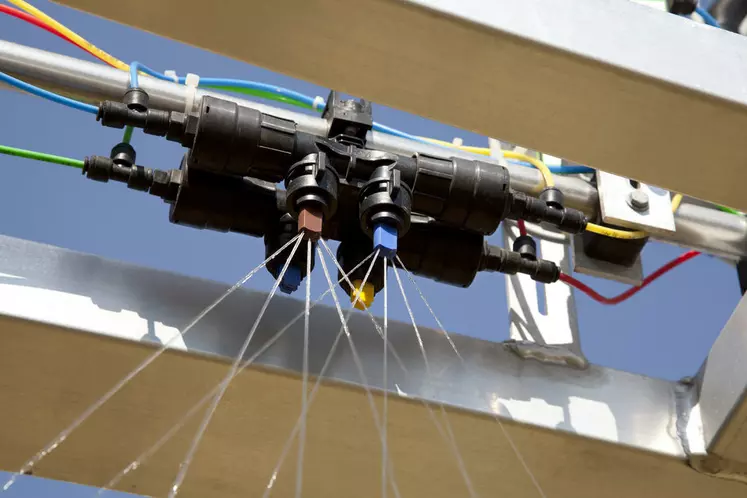

Après la coupure de tronçons assistée par GPS, place aux portes-buses à sélection automatique au cours de travail. Il y a fort à parier que cette technologie trouve sa place progressivement chez tous les constructeurs avant de s’imposer dans le parc au fil du temps. De quoi s’agit-il ? Le principe de la sélection automatique de buses en cours de travail part d’un constat : les buses tolèrent des plages de variation de vitesse, de pression et de dose limitées, au-delà desquelles le spectre de pulvérisation, en termes de nombre et de taille de gouttelettes, est susceptible d’être altéré, au détriment de l’efficacité des produits. Autrement dit, lorsqu’un type et un calibre de buse sont sélectionnés sur le porte-buse, on a très peu de marge de manœuvre pour modifier en cours de traitement son allure ou son volume/hectare. Sauf que dans les phases d’accélération et de décélération, dans les tournières ou les terrains accidentés, les changements de vitesse ne relèvent pas de la volonté du chauffeur, mais s’imposent à lui par la géographie et la topographie du parcellaire. C’est là où la sélection automatique agit en assurant la permutation d’une buse au profit d’une autre, voire de deux autres si le débit requis l’exige.

Une dose respectée de 8 à 20 kilomètres/heure

L’Allemand Lechler est un des pionniers de cette technologie, dont il a fait profiter son compatriote Dammann. Müller Elektronik est une autre entreprise allemande sur les rangs. En France, c’est Hardi-Evrard qui a initié la communication autour de cette technologie au Sima 2011, avec l’Opti-Spray. Il a été rejoint depuis par Tecnoma avec le VarioSelect, ces deux constructeurs disposant d’une offre à leur tarif. D’autres constructeurs sont sur les rangs dont Amazone avec l’AmaSelect Pro, cité au Sima 2013, au stade de la présérie. « La première vertu d’un système comme le VarioSelect, c’est d’éviter à l’opérateur de faire des manipulations au niveau des porte-buses et de s’exposer aux produits phytosanitaires, souligne Jérôme Mestrude, responsable marketing et produit chez Tecnoma. La sélection des buses s’opère en effet depuis la cabine. Le second bénéfice touche à la qualité de pulvérisation. Il y a quelques années, la vitesse au travail d’un pulvérisateur oscillait entre 8 et 12 kilomètres/heure contre 8 à 20 kilomètres/heure aujourd’hui. Les buses supportent quant à elles une amplitude de pression comprise entre 1,5 et 3,5 bars pour des modèles classiques et entre 1,5 et 5 bars pour des buses à injection d’air. Dans ces conditions, il est impossible, avec une seule buse, de balayer une plage de vitesse comprise entre 8 et 20 kilomètres à l’intérieur du champ, sans altérer la qualité de pulvérisation. C’est là où le VarioSelect est à son avantage. »

Passer de 80 à 180 litres/hectare sans descendre du tracteur

La variation de volume/hectare est l’autre argument des sélecteurs automatiques de buses, notamment dans le cas des applications d’azote liquide mettant en œuvre des modulations intraparcellaires. La variation du volume peut osciller dans une fourchette comprise entre 80 et 180 litres/hectare. Une variante qui, avec la vitesse, ne laisse pas d’autre choix que de recourir au changement de buse en cours de travail. « On peut se surprendre à jouer sur trois ou quatre buses au cours d’un même chantier », relate Jérôme Mestrude. « Les porte-buses à sélection automatique sont très clairement une source d’optimisation des chantiers de pulvérisation, servant la précision et l’efficience des applications », analyse pour sa part Benjamin Perriot, ingénieur pulvérisation chez Arvalis Institut du végétal. Les arguments techniques sont indiscutables.

La modulation des produits phytosanitaires en ligne de mire

Si la sélection automatique de buses sert aujourd’hui la modulation intraparcellaire d’azote, sera-t-elle demain au service de la modulation des applications de produits phytosanitaires ? « Au plan matériel, nous disposons de capteurs et de pulvérisateurs aptes à mettre en œuvre la modulation des produits phytosanitaires, souligne Benjamin Perriot. Toutefois, il nous manque encore les logiciels agronomiques pour convertir les observations en décisions. Mais il nous faut aller dans cette direction, consistant à appliquer la bonne dose au bon endroit au bon moment. Nous y travaillons. » Les opérateurs en matière de télédétection, par satellite ou par drone, tentent d’élargir le spectre d’applications de leurs observations et de leurs préconisations, pour l’essentiel axé sur la fertilisation azotée des céréales (blé, orge de brasserie) et du colza. La start-up Drone Agricole explore les potentialités de la télédétection appliquée au diagnostic précoce des maladies en blé et betterave sucrière et des infestations de mauvaises herbes en blé. Avec la modulation intraparcellaire, la localisation des applications est une autre application indirecte de la sélection automatique de buses. Car s’il est possible de basculer d’un calibre à l’autre, il est tout à fait envisageable d’individualiser la coupure de jet. C’est ce que propose Tecnoma avec le NCIS, un système de coupure pneumatique buse par buse, qui pousse encore plus loin le principe de la coupure de tronçon. Le constructeur crédite le NCIS d’une réduction par sept de la surface de recroisement dans les pointes et par six en fin de parcelle, le dernier tronçon recroisant systématiquement une zone déjà pulvérisée. Le traitement par tache est une autre application, de moins en moins théorique de la coupure individuelle des buses.

Combien ça coûte ?

Chez Tecnoma

• 6 000 euros pour le VarioSelect en version deux buses sur des rampes de 24 m et 13 000 euros pour la version quatre buses par porte-buses, toujours en 24 m.

Hardi-Evrard

• 1 000 euros par tronçon et une vingtaine de machines d’ores et déjà équipées en France.

Détection et pulvérisation ciblée des adventices

Plusieurs constructeurs développent des systèmes de pulvérisation ultralocalisée ciblant les adventices dans le cas d’herbicides, sinon de fongicides ou d’insecticides sur les cultures en place. AvidorHighTech développe depuis dix ans le WeedSeeker, des têtes de détection optique et électronique montées sur rampes et déclenchant l’application en tache d’herbicide, en étant opérationnel à une vitesse de 15 kilomètres/heure. Le dispositif est utilisé en viticulture, mais peine encore à s’imposer en grandes cultures, du fait du coût unitaire de chaque tête (600 euros) analysant une bande de terre d’environ 40 centimètres. Au Sima 2011, Tecnoma avait décroché une médaille d’argent pour l’ILS (Intelligent localized spray). Développé en partenariat avec l’Unité propre génie des agroéquipements et procédés d’AgroSup Dijon, le dispositif reposait sur une caméra scrutant les adventices depuis le front du tracteur. Un logiciel de traitement d’images commandait l’ouverture séquentielle

des tronçons de rampes du pulvérisateur. À ce jour, Tecnoma n’a pas donné suite à cette technologie, handicapée par le coût des composants requis pour assurer un débit de chantier compatible avec la pratique.

Un tir à vue destructeur ou protecteur

Le Britannique Garford, distribué en France par Novaxi, est un autre expert en la matière. Aux côtés des bineuses à guidage par caméra, Garford développe avec le Spot Sprayer un système de pulvérisation ultralocalisée. Les trois caméras embarquées sur une rampe de 6 mètres et trente-six buses sont capables de détecter par exemple des repousses de pommes de terre dans les cultures d’oignons ou de carottes et déclencher un tir à vue sur les seules adventices, le tout à la vitesse de 5 kilomètres/heure. Un tir à vue d’herbicide qui peut aussi servir, à l’inverse, à un tir à vue protecteur (fongicide, insecticide) ciblé sur les végétaux cultivés et épargnant la terre nue.

Moduler avec confort et débit de chantier

L’EARL Margaux a investi dans le système Opti-Spray pour faciliter la mise en œuvre de la modulation de doses.

Il me fallait un pulvé pour simplifier la modulation sans pénaliser le débit de chantier », explique Arnaud Cloménil, agriculteur à Saint-Denis-de-Béhélan, dans l’Eure. En EARL, l’exploitant cultive blé tendre, colza érucique et lin textile sur 305 hectares séparés en deux sites. Avec le soutien de Defisol, il s’est engagé dans l’agriculture de précision et la modulation d’intrants (engrais, phytosanitaires, semences) depuis 2007. « Nous avons réalisé des mesures de conductivité des sols pour établir une carte de potentiel que nous combinons à de la multianalyse qui superpose différentes cartes — pH, CaO, phosphore, potasse, magnésie, rendement —, certaines remontant à 1947. À partir de ces données, Defisol établit des cartes de préconisation pour réaliser de la modulation. Pour ma part, je module depuis 2007. Pendant trois ans, j’ai modulé manuellement. Mais lorsqu’il a fallu changer le pulvérisateur, j’ai fait le tour du marché pour avoir un outil capable de moduler automatiquement, les apports d’azote liquide, de fongicides et de régulateurs. À l’époque, seul Evrard travaillait sur des porte-buses capables de switcher d’une buse à l’autre, voire de travailler avec plusieurs buses en même temps, en fonction des dosages prescrits et de la vitesse d’avancement. J’ai ainsi participé au développement du système Opti-Spray sur le pulvérisateur. »

C’est transparent pour le chauffeur

Chaque porte-buses comporte deux buses à azote et deux buses pinceau. Tenant compte des conditions météorologiques du moment, de la dose à appliquer et de la vitesse d’avancement, l’ordinateur de bord du pulvérisateur gère l’ouverture pneumatique d’une ou deux buses à chaque application. « Ce système a apporté de l’ergonomie à la modulation de doses, résume Arnaud Cloménil. Quand on change de zone, donc de litrage à l’hectare, c’est totalement transparent pour le chauffeur, même à 20-25 kilomètres/heure. Et je n’ai plus de problèmes de pression au démarrage et à l’arrivée de chaque passage. » Le seul point sur lequel l’agriculteur doit être vigilant est le risque de brûlure à l’azote liquide. La possibilité de travailler avec deux buses en même temps sur chaque porte-buses augmente le débit instantané et permet d’envisager des vitesses plus élevées, un atout supplémentaire lorsque les fenêtres météorologiques sont courtes.

Un surcoût rentabilisé dès la première année

En outre, la mise en œuvre est simple : les préconisations sont transmises via une clé USB dans le terminal du pulvérisateur, qui par la suite gère tout de manière autonome. Selon Arnaud Cloménil, toutes ces possibilités justifient le surcoût de l’équipement Opti-Spray, de l’ordre de 8 000 euros pour un pulvérisateur doté d’une rampe de 28 mètres, d’autant plus que l’exploitation fait état d’une variabilité importante des sols à l’échelle intraparcellaire. « Dès la première année, j’ai rentabilisé mes investissements dans l’agriculture de précision, notamment les mesures de conductivité du sol pour la création du zonage, qui s’élevaient à 100 euros par hectare. En 2014, j’ai économisé un demi-semi-remorque d’azote liquide, soit 12 000 litres. Et, autre gain, je respecte davantage l’environnement en apportant la bonne dose au bon endroit. »