Quatre robots de traite à prendre au sérieux

Face aux deux poids lourds de la traite robotisée, les quatre constructeurs « outsiders » accentuent leur présence avec des automates aboutis et des réseaux de distributions mieux armés.

Face aux deux poids lourds de la traite robotisée, les quatre constructeurs « outsiders » accentuent leur présence avec des automates aboutis et des réseaux de distributions mieux armés.

Même s’il accuse un repli ces derniers mois du fait de la conjoncture, le marché français du robot de traite reste très attractif pour les constructeurs. D’après l’Idele, le nombre d’exploitations équipées d’au moins un robot de traite a doublé ces cinq dernières années, pour atteindre environ 4 800 exploitations fin 2015. La plupart des projets d’investissement prennent désormais en considération le robot. Face à cette mutation, les quatre constructeurs (Boumatic, Fullwood Packo, GEA et SAC) longtemps restés en retrait sur ce marché ont dû réagir pour ne pas laisser définitivement le champ libre aux deux leaders du secteur, Lely et Delaval. Bénéficiant pour la plupart d’une expérience significative dans la traite robotisée, ils n’ont plus vraiment à faire leurs preuves sur le plan de la technique avec des automates qui sont arrivés à maturité. L’enjeu se situe désormais dans la couverture et les compétences de leur réseau de distribution. Et aussi dans leur capacité à innover sur le plan des capteurs de qualité du lait, un argument des deux leaders qui fait mouche chez les éleveurs technophiles.

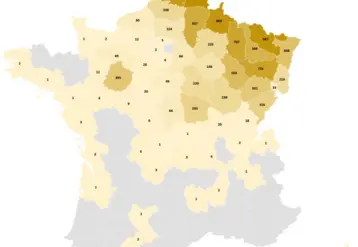

Avec sa vision mondiale, le constructeur américain a tardé à commercialiser son propre robot de traite, estimant que la demande n’était pas significative. En développement depuis les débuts des années 2000, son robot en TPA est seulement arrivé sur le marché en 2011 avec le MR-S1 à une stalle, puis le MR-D1 à deux stalles en 2013. Cette configuration TPA de l’automate est censée s’adapter à terme à des salles de traites rotatives. Boumatic met l’accent sur la simplicité d’entretien pour que l’éleveur puisse limiter au maximum ses coûts de maintenance. Dans les principales évolutions, le constructeur devrait proposer prochainement l’accrochage deux par deux avec un bras équipé de deux pinces, pour un gain de 10 à 15 % de temps de pose. Outre son avantage en termes de compacité, le robot double stalle semble faciliter la circulation des vaches, permettant à Boumatic d’annoncer une capacité de 100 vaches ou un million de litres. En termes de distribution, la marque affiche vingt concessionnaires avec un contrat spécifique robot, répartis dans le croissant laitier (1). L’objectif étant une couverture complète des régions laitières d’ici fin 2017.

Le robot Merlin 2 est la septième génération du constructeur, présent sur le marché depuis 1998. Il se différencie par son nouveau bras à entraînement électrique (moteurs électriques animant des courroies crantées). Outre un gain de rapidité dans les mouvements, le constructeur annonce une forte réduction de la consommation électrique par rapport au précédent modèle animé pneumatiquement. La nouvelle conception permet une réduction des pièces en mouvement et une meilleure accessibilité, au profit de la maintenance. Le Merlin 2 se distingue également par son box à double entrée et à double sortie (entrée et sortie latérale ou longitudinale). Ce box s’accompagne d’une auge escamotable et d’une caméra qui détecte en permanence la position de la vache dans la stalle pour s’adapter à son gabarit. Fullwood Packo dispose de dix concessionnaires robots, principalement implantés en Bretagne et Pays de la Loire. Le constructeur devrait prochainement améliorer sa présence sur la Normandie. Historiquement, il profite d’une présence dans l’Est et le Sud de la France.

Arrivé tardivement sur le secteur, GEA s’est montré très actif depuis 2011 avec son robot Multibox MiOne. Son développement commercial était toutefois limité face aux robots monostalle de la concurrence. GEA a résolu la question en présentant l’an dernier son robot Monobox, dont le bras est issu de son roto robotisé DairyProQ qui fonctionne depuis trois ans. Ce robot se distingue ainsi par sa compacité, conçue dans un objectif d’économie d’énergie. Cela se traduit par des mouvements réduits et de faibles longueurs de tuyaux. Une compacité qui a aussi un avantage en termes d’entretien, avec un module technique amovible qui peut être remplacé le temps de la maintenance, pour limiter les temps morts. Autre particularité, une fois posé, le même faisceau trayeur assure l’ensemble des fonctions : stimulation, nettoyage et désinfection des trayons (option), premiers jets, traite et post-trempage (option). Chaque gobelet est relié par un second tuyau qui assure l’acheminement de l’eau, de l’air et des produits, un bloc vannes sécurisant le passage du lavage à la traite. Cette dernière, qui s’effectue quartier par quartier, est complétée par la possibilité de dévier le lait également quartier par quartier. GEA profite d’un réseau de distribution déjà très engagé dans le robot avec cinquante concessionnaires couvrant la majorité des régions laitières.

Présent en France depuis 2007 avec un robot, SAC est resté fidèle à son bras industriel Motoman, gage de fiabilité et de facilité de mise à jour. Le constructeur continue de travailler sur la rapidité du bras, afin de gagner en temps de pose. Le robot - et son bloc machine attenant - est capable de travailler en simple ou double stalle. Il fonctionne sans "teaching", c’est-à-dire qu’il est capable de brancher une nouvelle vache sans paramétrage préalable. Le gobelet de préparation est solidaire du bras robotisé. SAC peut s’appuyer sur cinq concessionnaires « robot » répartis dans le Grand Ouest sur douze départements.

(1) Des Pays de la Loire au Massif central, en passant par la Bretagne, la Normandie, le Nord et les plaines de l’Est.« La traite par l’arrière convient bien à la double stalle »

Boumatic. Installé en janvier 2015 dans un bâtiment flambant neuf de 110 logettes, le robot de traite Boumatic MR-D1 a accompagné l’installation d’Amélie Ruault qui a rejoint l’exploitation (105 hectares avec un atelier de 110 taurillons) de son conjoint Mickaël, à Sainte-Marie-du-Bois dans la Manche. « À l’époque, nous avions 50 Prim’Holstein pour 475 000 litres de lait. Actuellement, nous sommes sur une base de 770 000 litres avec 70 vaches, et l’objectif serait d’approcher le million de litres avec 90 vaches », retrace Mickaël Ruault. Cette perspective d’évolution a été déterminante dans le choix du robot. « La double stalle est rapidement apparue comme la solution la mieux adaptée. Avec un robot monostalle, on aurait rapidement atteint la saturation et deux robots ne pouvaient se justifier économiquement. »

Le second argument qui a séduit les éleveurs est le concept de traite par l’arrière. « En me basant sur l’expérience de la salle de traite en épi dans laquelle on branchait les vaches trop récalcitrantes par l’arrière, le robot en traite arrière me paraissait plus sécurisant. Et avec la fosse, on accède directement aux deux stalles lorsque l’on souhaite brancher manuellement des génisses. C’est aussi très utile en cas de panne sur le robot, comme on en a fait l’expérience quand l’installation a été touchée par la foudre. »

Une pulvérisation après traite modifiée

Mickaël et Amélie Ruault apprécient la rapidité du bras pour passer d’une stalle à l’autre. « Avec 70 vaches, le robot est loin d’être saturé. On enregistre en moyenne 2,8 traites par jour avec une circulation entièrement libre, mis à part la porte de pâturage qui donne accès à un parcours de 5,5 hectares. » Même s’il allonge un peu le temps de branchement, le gobelet de préparation est, selon eux, un gage d’hygiène. Reste la question de la pulvérisation après traite. « Le dispositif de buse au sol ne nous convenait pas : elle consomme trop de produit et sa position la rend vulnérable aux projections de bouse. La pulvérisation sur le bras, arrivée par la suite, est plus satisfaisante. Elle limite en revanche le débit du robot, car si le bras est occupé à brancher sur la stalle d’à côté, la vache doit attendre le retour du bras pour la pulvérisation, reconnaissent les éleveurs. Le jugement serait peut-être différent avec les nouveaux pare-bouse proposés récemment par Boumatic, qui semblent avoir résolu les problèmes de projection de bouse. »

Simplicité d’utilisation et d’entretien

La configuration de l’automate, avec ses deux stalles côte à côte, permet d’avoir un bloc machine qui regroupe tous les composants autour du bras robotisé. La simplicité se retrouve également dans le pilotage du robot avec un écran tactile qui reproduit l’affichage de l’ordinateur. « Pour la première année, le nombre limité d’indicateurs (conductivité, activité) simplifie la prise en main. Par la suite, nous sommes ouverts à l’adoption de nouveaux capteurs, à condition que l’investissement supplémentaire et le coût de fonctionnement soient raisonnables. Il faut déjà rentabiliser les 183 000 euros du robot (tout compris avec la porte de pâturage). »

« Sa rapidité de branchement nous a séduits »

Fullwood Packo. Aymeric Croissant, installé avec son père Gérard à Saint-Germain-du-Pinel, en Ille-et-Vilaine, utilise depuis mars dernier un robot de traite Fullwood Packo Merlin 2. Ce dernier est implanté dans un bâtiment neuf avec 72 logettes. Les 508 000 litres de lait sont produits par 60 Prim’Holstein, « le but étant d’atteindre à terme 70 vaches au robot, prévoit Aymeric Croissant. Actuellement, on tourne à 2,7 traites par jour en moyenne, avec un robot qui est loin d’être saturé. Il pourra facilement absorber la dizaine de vaches supplémentaires. » Cet optimisme est lié à la rapidité de branchement du robot. « Une fois la vache rentrée dans le box, en comptant le temps de nettoyage avec les brosses, il faut en moyenne une minute au bras pour assurer la pose des quatre gobelets. Le branchement en lui-même ne prend que 40 secondes. » L’éleveur attribue cette efficacité à la rapidité et à la précision de l’entraînement électrique du bras. « Il y a aussi la caméra au-dessus du box qui permet au robot d’estimer en permanence la position de la vache. »

Un robot particulièrement silencieux

« En plus d’améliorer la vitesse, l’entraînement électrique limite le bruit du robot, participant au calme des animaux. C’est un 'plus' au moment de la mise en route. Les vaches se sont habituées au robot et au nouveau bâtiment en seulement cinq jours, sans aucune réforme », apprécie Aymeric Croissant.

La circulation semi-dirigée des animaux, qui peuvent sortir sur quatre paddocks d’un hectare, s’est mise en place sans difficulté. « J’utilise la fonction de tri intégrée à la sortie du robot, ce qui simplifie l’infrastructure. » Et il n’y a pas que les vaches qui se sont adaptées rapidement. « L’écran tactile rend l’utilisation du robot très intuitive, avec les paramètres essentiels affichés dans des menus clairs. Pour une analyse plus fine, je consulte le Merlinview sur l’ordinateur installé dans le bureau à proximité. Son utilisation est simple, mais il manque un tableau de bord plus complet pour éviter d’aller rechercher certaines informations dans les listes. »

Un capteur TP/TP en cours d’étalonnage

Dans l’analyse des données, l’éleveur ne peut pas encore se fier aux valeurs issues du Crystalab qui renseigne le TB, le TP et le lactose. « Il faut trois mois pour étalonner le système en recoupant les résultats obtenus par le capteur avec les analyses de tank. Dès le mois prochain, ça deviendra un indicateur précieux dans le suivi sanitaire des vaches (acidose, cétose). »

Quant à l’aspect économique, si Aymeric Croissant ne peut pas pour l’instant confirmer la faible consommation d’eau et d’électricité avancée par le constructeur, il estime disposer d’un contrat de maintenance assez compétitif. « Il s’élève à 4 000 euros par an pour une visite par trimestre, incluant pièces et main-d’œuvre. » Quant au prix du robot, avoisinant les 120 000 euros, « il est très compétitif, en considérant les nombreuses options choisies ».

« Nous avons fait le pari d’une nouvelle génération de robot »

GEA. Jean-Yves et Daniel Jaglin, associés en Gaec à Merléac, dans les Côtes-d’Armor, font partie des premiers utilisateurs du robot de traite GEA Monobox sur le territoire national. Après un peu plus d’un mois de fonctionnement dans cet élevage de 53 Prim’Holsteins, ils sont déjà rassurés par le fonctionnement du robot. « Faire le choix d’une nouvelle génération de robot, jamais encore installée en France, n’était pas sans risque. Après des visites de fermes équipées en Hollande plutôt encourageantes, nous avons maintenu notre confiance dans la marque », se justifie Jean-Yves Jaglin. La principale source d’inquiétude des deux frères résidait dans l’un des principaux arguments différenciant du robot GEA : le faisceau trayeur qui assure également la préparation et le trempage. « Nous étions sceptiques sur l’efficacité d’un tel dispositif, malgré les retours positifs sur le multiboxes. Mais force est de constater que le résultat est probant. La qualité de nettoyage et de trempage est irréprochable. Et surtout, le robot gagne de précieuses secondes en ne faisant que le branchement. Pour des vaches sans problème de mamelle, la traite commence en moyenne cinquante secondes après l’entrée dans le box. »

Un robot compact et rapide

La conception du bras robotisé y participe également. « Il est placé très près de la vache, ce qui limite l’amplitude de ses mouvements. » Le robot GEA est implanté dans un bâtiment existant. « Sa conception très compacte nous a séduits, avoue Jean-Yves Jaglin. Nous avons préféré construire une fosse pour conserver un accès à hauteur des vaches. Cela nous est actuellement bien utile pour les deux ou trois vaches que le robot n’arrive pas à brancher à cause de trayons qui se touchent. Ce seront d’ailleurs les seules réformes liées au robot. Pour le reste du troupeau, l’adaptation a été très rapide, facilitée par l’absence d’apprentissage au branchement. »

Un objectif de 60 vaches pour 600 000 litres

Les 53 vaches, qui ne sortent pas du bâtiment, sont en circulation libre. « Nous sommes encore en phase de mise en route, avec 6 à 7 vaches qui ont du mal à venir au robot, sachant que la fréquentation moyenne atteint déjà 2,5 traites par jour. Nous souhaitons garder de la souplesse, notre objectif étant d’atteindre 60 vaches pour 600 000 litres. »

Les deux éleveurs ont facilement pris en main l’automate, grâce notamment à un écran tactile particulièrement intuitif. « L’affichage est très schématique, pour une compréhension immédiate. Rien de bien compliqué non plus sur l’ordinateur : nous avions déjà l’habitude du logiciel Dairy Plan avec notre ancienne installation. » Petit détail en plus, l’ordinateur peut afficher la vue de la caméra du robot en cours de fonctionnement. « On peut vérifier le bon déroulement d’un branchement, sans être sur place. »

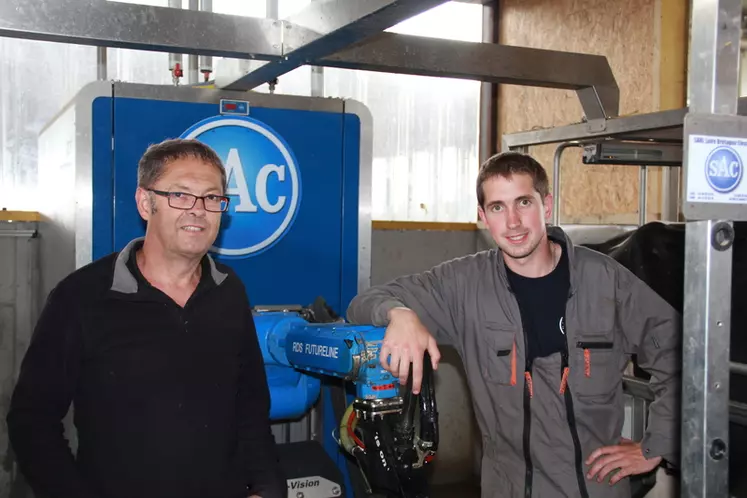

« Un double box pour agrandir le troupeau à moindre coût »

SAC. « Lors de mon installation en 2015, notre quota est passé de 450 000 à 750 000 litres. Le renouvellement de la salle de traite s’imposait en prévoyant une augmentation de la production », retrace Martin Chapeau, jeune éleveur en Gaec avec son père Jean-François et David Cadorel, à Abbaretz en Loire-Atlantique. « L’objectif, lorsque l’on aura le feu vert, est d’atteindre les 100 vaches laitières, l’effectif actuel étant de 75. » Dans cette perspective, le robot double box SAC RDS Futurline Max s’est avéré la solution la plus économique. « L’écart était de 30 000 à 40 000 euros avec deux robots », indique Martin Chapeau. Après trois mois de fonctionnement, les associés sont rassurés par la capacité du robot qui n’est pas le plus rapide à brancher, étant donné son implantation centrale éloignée des stalles. « Le taux d’utilisation du robot est de 55 % avec une moyenne de 2,5 à 2,6 traites par jour. Cela devrait nous laisser suffisamment de marge pour atteindre les 100 vaches. »

Branchement manuel à la première traite

L’automate et ses deux boxes sont installés à l’extrémité du bâtiment de 110 logettes paillées, sous une extension spécialement autoconstruite. Les éleveurs ont fait le choix de l’implanter au-dessus d’une fosse, de manière à faciliter les interventions manuelles. « À la mise en route, on a passé tout le troupeau en branchement manuel pour que les vaches s’habituent plus facilement. » Autre particularité, les vaches sortant du box de droite passent devant le robot, de manière à ne créer qu’un seul flux en sortie de robot. « À l’entrée, les vaches ont vite pris leurs habitudes et se sont naturellement réparties sur chacun des deux boxes ». Le troupeau pâture jour et nuit sur douze hectares répartis en quatre paddocks. « Avec l’herbe disponible depuis ce printemps, nous rentrons le troupeau matin et soir aux cornadis, avec un passage obligatoire au robot », reconnaît Martin Chapeau.

Pas d’écran tactile, mais des caméras

Les associés sont encore en période de rodage, mais ils sont déjà à l’aise avec l’automate. « Depuis le PC, le logiciel TIM est très simple d’utilisation. Le PC étant installé dans un local tout proche du robot, nous avons fait l’impasse sur l’écran tactile, une option à 4 000 euros. On aurait préféré opter pour d’autres capteurs d’analyse du lait, mais SAC n’en propose pas pour l’instant. On dispose en revanche d’un écran affichant les images de trois caméras. C’est très pratique et rassurant avec l’accès à distance depuis la maison ou le smartphone. »

Quant à l’entretien du robot, les éleveurs sont assez confiants. « Notre concessionnaire étant un nouveau venu dans la robotique, nous avons pu négocier une garantie de trois ans incluant l’entretien. Par la suite, le bras industriel nous semble être un gage de robustesse et la plupart des composants regroupés dans l’armoire à l’arrière du robot sont issus des salles de traite du constructeur. »