Nutrition animale

Entre sources d’approvisionnement et cahiers des charges, les Fab ne savent plus où donner de la tête

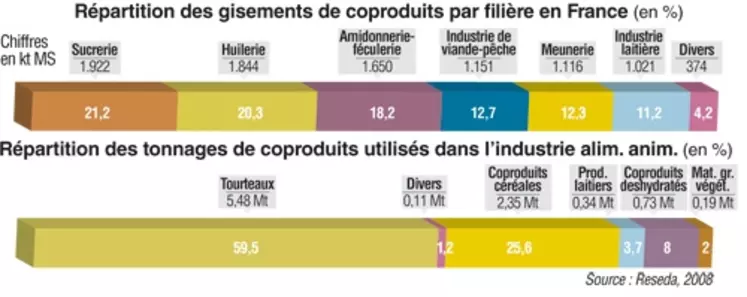

L’industrie des fabricants d’aliments du bétail s’est concentrée ces dernières années, a rappelé Michel Dochez, directeur de Coop de France Nutrition animale lors du symposium de Tecaliman le 27 mars à Nantes. De 1995 à 2010, le nombre d’entreprises a été divisé par deux (381 à 198), et la production par usine a presque doublé (56.000 à 108.000 t). En parallèle, les contraintes se sont accumulées. Les Fab doivent gérer des approvisionnements en provenance d’un nombre croissant de filières (cf. diagramme). En aval, ils doivent répondre à une prolifération de cahiers des charges.

Une qualité variable des coproduits

Quelle que soit la filière de production, la qualité des coproduits varie grandement entre les usines d’une part, selon les différents procédés technologiques, et d’autre part au sein d’une même usine selon l’origine de la matière première utilisée. Dans la filière oléagineuse, Alain Quinsac de la direction scientifique du Cetiom, indique qu’« au niveau de la trituration, on perd de l’information. Il n’y a plus de traçabilité. » Et d’ajouter que « par secteur géographique français, on connaît les caractéristiques moyennes des graines mais on ne sait pas les imputer à telle ou telle variété ». De plus, il y a une grande hétérogénéité de températures pendant le procédé, ce qui donne une disparité de qualité aux produits finis. Il existe aussi une diversité des sons dans les filières meunerie et amidonnerie, notamment parce que les moulins ne sont pas réglés de la même façon dans toutes les usines, rappelle Christian Delporte de chez Roquette. Dans l’industrie du sucre, et en particulier pour la fabrication de mélasse, « le process est simple, mais génère des produits avec une grande variabilité de caractéristiques physico-chimiques », explique Benjamin Waldhoff de France Mélasses. Du reste, la société « se fournit auprès d’une cinquantaine de sucreries différentes dans le monde pour ses cannes à sucre ». Selon Jean-Noblet de l’Inra, « la caractérisation des coproduits est un facteur limitant majeur pour l’efficacité d’utilisation par l’animal ».

Des efforts sont faits à travers les différentes filières. Par exemple, les triturateurs ont mis en place des guides de bonnes pratiques pour la production de matières premières pour l’alimentation animale d’une part, et pour la certification des installations d’autre part. Du côté de la meunerie, le groupe Soufflet a lancé le programme Osiris, qui est opérationnel depuis 2008, et a pour but d’augmenter les performances des céréales et oléoprotéagineux, ainsi que des co-produits issus de la production des biocarburants.

Des cahiers des charges à double tranchant

En ce qui concerne l’aval, Hervé Vasseur, directeur d’Aliouest rappelle que « beaucoup des cahiers des charges se sont mis en place à la demande des marques distributeurs dans les années 1990. On s’est très rapidement fait imposer des référentiels sur lesquels on n’avait pas la main. » Il est difficile de chiffrer le nombre de cahiers de charges car ils apparaissent, disparaissent ou bien existent mais ne sont plus actifs. Selon Marien Megneaud, chargé de missions Hygiène et sécurité au Snia, il y aurait quasiment 200 certificats de conformité produit (CCP) et plus de 300 signes d’identification de la qualité et de l’origine (Label Rouge, AOP, IGP, AB etc.) !

Et « on ne sait pas calculer leur valeur ajoutée », regrette Hervé Vasseur. Pour se faciliter la tâche, il peut arriver aux fabricants d’aliments d’aligner le bas de gamme sur le haut de gamme, ce qui génère des coûts supplémentaires. « Entre le citoyen modèle et le consommateur qui pousse son caddie, ce n’est en général plus la même personne. Il y a une sorte de schizophrénie », s’exclame Hervé Vasseur. Il se pose la question de l’adéquation entre cette multiplicité de cahiers des charges et les attentes des consommateurs, d’autant plus que certains étiquetages n’apportent réellement pas de valeur ajoutée. Par ailleurs, les Fab pourraient utiliser leur énergie sur d’autres problèmes. Sylvain Baudry, directeur Logistique et commandes du groupe Soréal, confirme qu’« il y a un gros travail sur la logistique à faire, mais qui doit pouvoir se faire de paire avec un travail sur la production ».

Vers une harmonisation des exigences

Afin de simplifier les choses, l’industrie de la nutrition animale a lancé en 2000 son Guide des bonnes pratiques de la fabrication des aliments composés pour animaux (GBPAC). Reconnu officiellement par les pouvoirs publics en mai 2008, ce sont aujourd’hui 150 usines qui sont référencées. Marien Megneaud explique qu’aujourd’hui il existe un socle commun pour les cahiers des charges et c’est à chacun de s’y conformer. « Il faut que les fabricants d’aliments du bétail s’impliquent dans l’élaboration des cahiers des charges », insiste ce dernier. De plus, pour enrayer les distorsions de concurrence, il faut travailler à « une reconnaissance mutuelle des systèmes avec d’autres pays européens, travail qui a déjà débuté avec la Belgique ».