Sept points clés pour réussir le réglage de son épandeur d’engrais

L’utilisation optimale d’un distributeur d’engrais centrifuge passe obligatoirement par des contrôles sur le tracteur et par le bon état du système d’épandage. Elle demande aussi de respecter plusieurs consignes au moment de l’attelage.

L’utilisation optimale d’un distributeur d’engrais centrifuge passe obligatoirement par des contrôles sur le tracteur et par le bon état du système d’épandage. Elle demande aussi de respecter plusieurs consignes au moment de l’attelage.

-

S’assurer que l’engrais est bien répertorié

Le chantier d’épandage se prépare à l’avance. Il est en effet important de vérifier que l’engrais à appliquer est bien répertorié dans les tableaux de réglages. L’idéal est de consulter quelques jours auparavant le site internet du constructeur ou l’application dédiée aux réglages du distributeur d’engrais, comme Amazone Amaconnect, Kuhn Spreadset, Sky Fertitest... Si l’engrais ou la formulation ne sont pas connus, les fabricants d’épandeurs proposent des dispositifs permettant de trouver des paramètres de réglages approchants, en mesurant la densité et en qualifiant la taille des granulés à partir d’images disponibles dans le livret d’utilisation ou via l’application sur smartphone. Mieux encore, certaines marques proposent aux agriculteurs d’envoyer des échantillons d’engrais et leur fournissent en retour des préconisations de réglage.

-

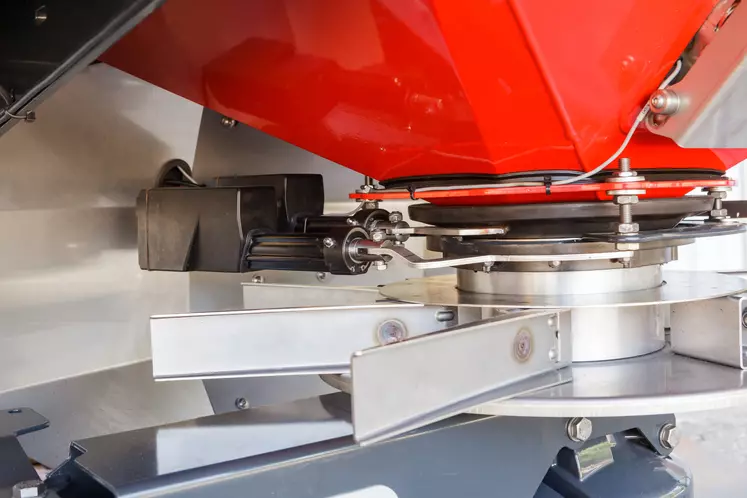

Travailler avec un système d’épandage en bon état

L’anticipation vaut aussi pour l’état du distributeur d’engrais. Les pales ou les aubes des disques d’épandage sont des pièces essentielles. Elles demandent d’être remplacées lorsqu’elles sont tordues ou présentent des marques d’usure. Des pales détériorées modifient en effet la trajectoire des granulés. Les aubes ne se réparent pas et ne se rechargent surtout pas à la soudure. Pour prolonger leur durée de vie, certains constructeurs proposent des versions bénéficiant un traitement contre l’abrasion.

-

Ajuster la pression des pneus à la charge

L’attelage d’un épandeur d’engrais engendre une charge supplémentaire sur l’essieu arrière du tracteur. L’appareil Kuhn Axis 50.2 pèse, par exemple, 780 kg à vide, à laquelle s’ajoutent jusqu’à 4,2 tonnes, lorsque la cuve munie de ses plus grandes rehausses est entièrement remplie. Il est alors indispensable de mettre une masse à l’avant du tracteur pour équilibrer les charges. Il est également important d’ajuster la pression dans les pneumatiques arrière en fonction de la charge supportée en se référant au tableau de gonflage du manufacturier. La pression doit d’ailleurs être identique des deux côtés, afin de garantir la bonne horizontalité. Des pneus bien gonflés ne s’écrasent pas sous l’effet de la charge et permettent de conserver le bon angle des disques d’épandage par rapport au sol.

-

Régler les chandelles du relevage

Toujours dans le souci de respecter la bonne horizontalité de l’épandeur, afin que les disques projettent à la bonne distance à droite et à gauche, il est important de contrôler la longueur des chandelles du relevage. L’idéal est de prendre la mesure à partir d’un point fixe au niveau du bras supérieur de relevage jusqu’à l’axe des rotules d’attelage. Les chandelles doivent également être raccordées sur les bras inférieurs de manière fixe et non flottante, pour éviter l’effet de roulis de l’épandeur qui nuit à la qualité de travail et à la précision du système de pesée embarqué.

-

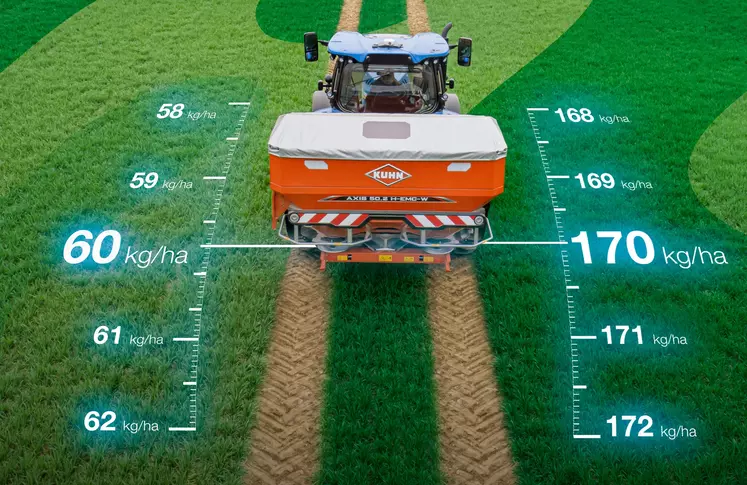

Bien centrer l’appareil derrière le tracteur

L’épandeur doit être bien centré par rapport à l’axe du tracteur pour garantir une bonne répartition au sol de l’engrais. Ce réglage s’opère en agissant sur les stabilisateurs, qui doivent être verrouillés. Si l’appareil n’est pas correctement bridé, les oscillations de droite à gauche peuvent engendrer, par exemple, la casse des chandelles. « Un distributeur qui chute sur une surface dure risque fort d’être rendu inutilisable », souligne Marc Huver. Une mauvaise fixation nuit également à la fiabilité du système de pesée, car les mesures des jauges de contrainte peuvent être faussées par les à-coups.

-

Respecter la hauteur des disques par rapport à la cible

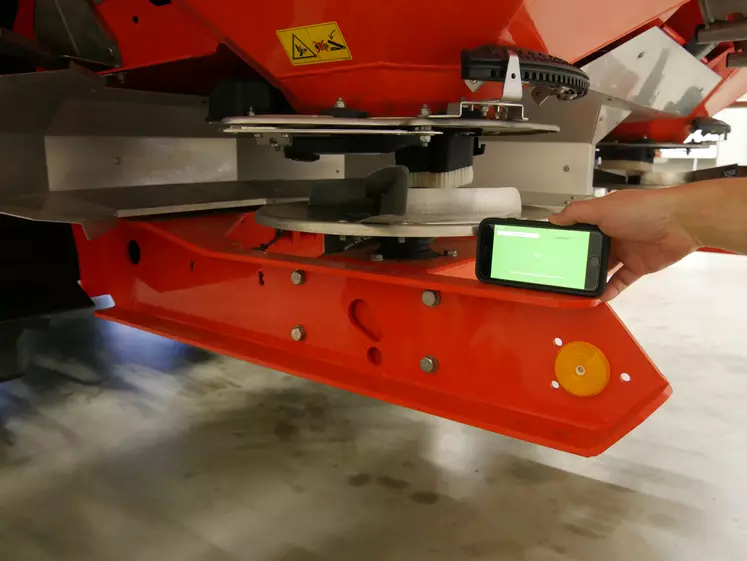

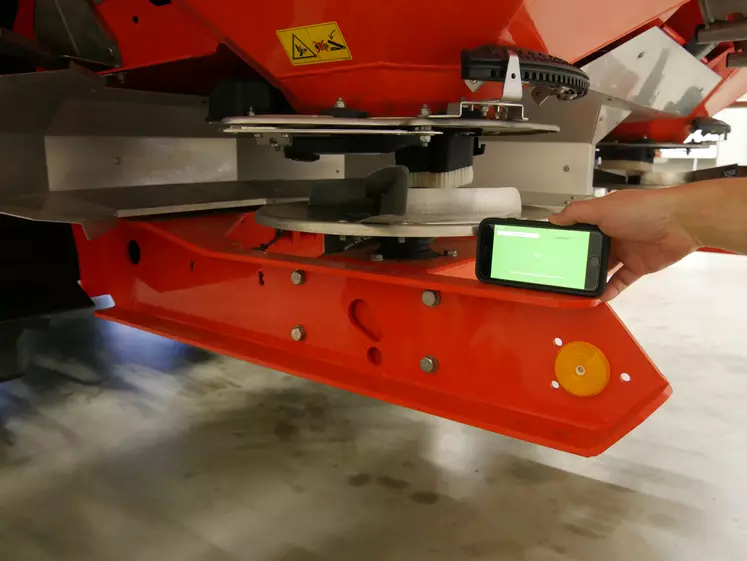

Après avoir positionné l’épandeur bien à l’horizontale, il est important de respecter la hauteur préconisée par rapport à la cible (sol nu ou haut de la culture selon la période d’intervention). Marc Huver recommande de réaliser cette mesure au champ, afin de tenir compte de l’enfoncement des pneus dans le sol. La valeur consigne diffère en fonction des constructeurs et même entre leurs modèles. Kuhn donne une hauteur sous châssis de 50 cm pour les Axis et de 60 cm sur les appareils MDS. Pour les épandages tardifs comme le troisième apport d’azote sur le blé, si le relevage ne permet pas d’atteindre la bonne hauteur, le constructeur indique de relever l’arrière du châssis de 6 cm par rapport à l’avant. Ce réglage est facilité par l’application Spreadset, qui propose sur l’écran du smartphone un indicateur d’angle à respecter. Il suffit de poser le téléphone sur le châssis, comme un niveau, et de visualiser si l’inclinaison est correcte.

-

Sélectionner les bons disques d’épandage

La largeur d’épandage ne se règle pas chez tous les constructeurs de la même façon. Chez Kuhn, les Axis reçoivent cinq modèles de disques interchangeables correspondant chacun à une plage de largeurs de travail. Par exemple, les S6 épandent de 24 à 36 m, les S8 de 30 à 42 m et les S12 de 36 à 50 m. La largeur de travail est alors réglable directement depuis le terminal en cabine, par modification du point de chute. « Pour obtenir une bonne répartition, il est important d’appliquer les réglages préconisés dans le boîtier ou directement sur la machine. Ceux-ci sont précisés dans le tableau de réglage ou par l’application Spreadset », indique Marc Huver. Il est donc important de sélectionner les bons disques dans l’application, en fonction de ceux montés sur la machine. « Par ailleurs, les différents réglages préconisés par Spreadset peuvent être directement envoyés au terminal en cabine via un module wifi. Il ne reste alors qu’à régler le déflecteur de bordure des Axis à entraînement mécanique, et le chantier peut démarrer. »

Vérifier le régime de prise de force

Le régime de prise de force est un critère important pour les appareils à entraînement mécanique. Il conditionne la largeur de projection, donc la qualité de répartition de l’engrais sur le sol. Chez Sulky, par exemple, le respect du régime de 540 tr/min garantit une vitesse de rotation des disques d’épandage de 810 tr/min. Cette information est contrôlée par un capteur sur certains distributeurs.

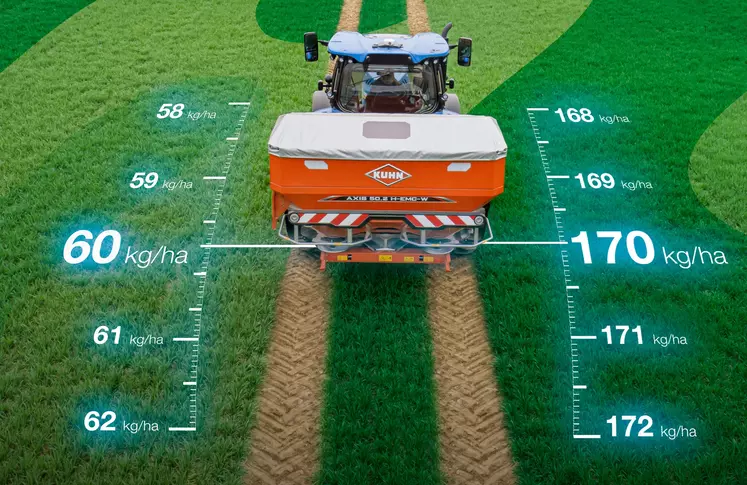

Attention au débit hydraulique réel du tracteur

Certains distributeurs d’engrais disposent de l’entraînement hydraulique des disques d’épandage. Ils exigent des débits hydrauliques différents selon la largeur de travail. Par exemple, les Axis H de la série 40, qui travaillent au maximum sur 42 m, demandent 45 l/min à 180 bars, tandis que leurs homologues de la série 50 imposent 65 l/min à 180 bars pour épandre jusqu’à 50 m. « Attention au débit d’huile annoncé par le tractoriste, car il est donné pour une pression de 0 bar. J’ai d’ailleurs observé des défauts d’épandage à cause de performances insuffisantes du tracteur. Il faut aussi raccorder l’épandeur sur le bon distributeur hydraulique, car tous n’offrent pas toujours le même débit », avertit le technicien SAV Kuhn.

Pas d’huile ni de GNR pour l’hivernage

« L’épandeur d’engrais se nettoie à l’eau claire sans insister avec le jet haute pression sur les composants électroniques. Si une pellicule blanche apparaît au séchage, un second lavage est nécessaire. Un graissage périodique des pesons est recommandé pour garantir le bon fonctionnement du système de pesée embarqué sur les appareils équipés », précise Marc Huver, technicien SAV chez Kuhn. Assez fréquente dans les exploitations agricoles, la pulvérisation des machines avec du GNR ou de l’huile de vidange est à proscrire, notamment sur les épandeurs d’engrais. En effet, ces produits pétroliers sont chargés d’additifs qui attaquent la peinture et engendrent à terme la formation de rouille. Ils dégradent aussi les joints en caoutchouc et sont ainsi susceptibles de nuire à la bonne étanchéité des cuves. Pour ceux qui souhaitent absolument protéger leur matériel durant l’hivernage, la solution la plus sûre est d’appliquer un lubrifiant spécial remisage.

Consignes de réglage des épandeurs d’engrais

|

Marque |

Hauteur des disques par rapport à la cible |

Interventions sur les disques |

Réglage de la largeur de travail |

|

Amazone |

80 cm |

3 types de disques pour 3 plages de largeur de travail. Par exemple, sur les modèles ZA-TS, les TS 10 travaillent de 15 à 24 m, les TS 20 de 18 à 36 m et les TS 30 de 24 à 54 m |

Modification du point d’introduction de l’engrais sur le disque sur les ZA-TS. Orientation des aubes sur les ZA-M et ZA-V. |

|

Bogballe |

75 à 80 cm Augmenter l’inclinaison vers l’avant en culture haute |

Changement des pales en fonction des plages de largeur de travail |

Modification du point de chute de l’engrais sur le disque en inclinant positivement ou négativement l’épandeur (inclinomètre intégré au châssis) |

|

Kuhn |

Sous châssis : 50 cm (Axis) ou 60 cm (MDS) Relever l’arrière du châssis de 6 cm par rapport à l’avant pour les apports en cuture haute |

5 types de disques sur les Axis : S1 et S2 (12 à 18 m), S4 (18 à 28 m), S6 (24 à 36 m), S8 (30 à 42 m) et S12 (36 à 50 m) 2 types de disques sur les MDS avec pales réglables en longueur et en orientation |

Modification du point de chute de l’engrais sur le disque |

|

Kubota, Kverneland et Vicon |

75 cm Incliner le châssis de 4° vers l’avant en culture haute si valeur inférieure à 55 cm |

2 tailles de pales en fonction de la largeur de travail. |

Modification du point d’alimentation en engrais des disques au niveau du bol CentreFlow, là où l’engrais est pris en charge par les pales |

|

Maschio Gaspardo |

60 cm Relever l’épandeur (maxi 100 cm par rapport au sol) en culture haute et le garder parallèle au sol |

2 types de disques : L10 de 12 à 21 mètres et L20 de 21 à 36 mètres |

Modification du point de chute de l’engrais sur le disque |

|

Sulky |

70 cm Incliner la machine d’environ 3 degrés vers l’avant en culture haute |

Aucune |

Modification du point de chute de l’engrais sur le disque |