Le noueur est à la botte de la haute densité

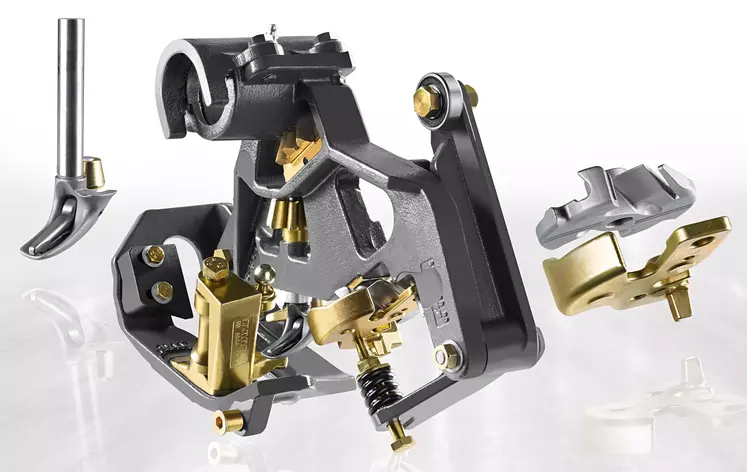

Sur les presses à balles cubiques, le noueur joue un rôle clé en haute densité.

Sur les presses à balles cubiques, le noueur joue un rôle clé en haute densité.

Le marché des presses à haute densité se sépare en deux familles : les machines à simple nœud et celles à double nœud. Si les balles formées par les presses moyenne densité arborent un nœud unique pour chaque ficelle, ce n’est pas toujours le cas sur les modèles à balles cubiques. La grande majorité des machines haute densité forment aujourd’hui des balles dotées de deux nœuds par ficelle. Seul Claas, qui revendique la paternité du premier noueur en 1921, est resté fidèle au simple nœud. « Chez Krone, il ne reste que la Big Pack 1270 sans système de coupe qui est dotée d’une solution simple nœud », résume Julien Claudon, responsable marketing produits Krone. Pour les promoteurs du double nœud, la raison principale est la pression exercée sur le noueur. « Dans sa construction, le noueur simple sert également à retenir la ficelle, explique Philippe Miroux, responsable produits presses Case IH et New Holland. Sur une presse moyenne densité, la pression exercée par le piston est de 5 t sur une moyenne densité, elle est de 40 t sur une presse à balles cubiques Big Baler Plus et même de 60 t sur une Big Baler High Density. Les sollicitations sur le noueur ne sont évidemment pas les mêmes. Sur les machines à double nœud, il n’y a jamais de ficelle dans les noueurs, qui sont donc préservés des effets des coups de pistons. De plus, comme l’alimentation en ficelles s’effectue par le dessus et le dessous, il n’y a pas de problème de friction, d’usure sur la ficelle comme sur un simple nœud. »

Le nœud à boucle plus résistant

De son côté, Claas argumente sur la simplicité du nœud unique. Comme le nœud reste le point faible du ficelage, « un nœud simple signifie deux fois moins de risque de rupture du liage, explique Benoît Moreau, promoteur formateur Claas. De plus, si une ficelle se rompt, en remettre une se fait simplement depuis le sol, sans avoir à monter sur le canal. Il n’y a que six bobines qui sont déroulées en permanence, contre deux fois plus sur les machines à double nœud. » Le formateur argumente aussi sur l’absence de résidu de ficelle à l’issue du liage de la botte. Un phénomène qui tend à disparaître sur les dernières générations de presses à double nœud. « Jusque-là, le mécanisme du noueur faisait qu’il y avait toujours des petits bouts de ficelle d’environ 4 cm qui tombaient à chaque botte, explique Julien Claudon. Le noueur V de Krone n’occasionne plus ce désagrément, ce qui engendre une économie sur la ficelle, mais surtout ouvre la porte à certaines filières (chevaux, lin) pour lesquelles ces résidus étaient préjudiciables. » Qui plus est, le premier des deux nœuds est un nœud à boucle, aussi appelé nœud Cormick, qui est plus résistant. « Parce qu’elle y subit des contraintes, la ficelle est toujours plus fragile au niveau du nœud, poursuit Philippe Miroux. Avec le système Loopmaster, le fait de faire une boucle sur le nœud éloigne ce dernier de la zone la plus fragilisée. » Cette boucle est réalisée sur le nœud arrière, car il subit plus de contraintes : la décompression de la balle dans le canal au fur et à mesure de sa formation, ainsi que la chute de la botte.

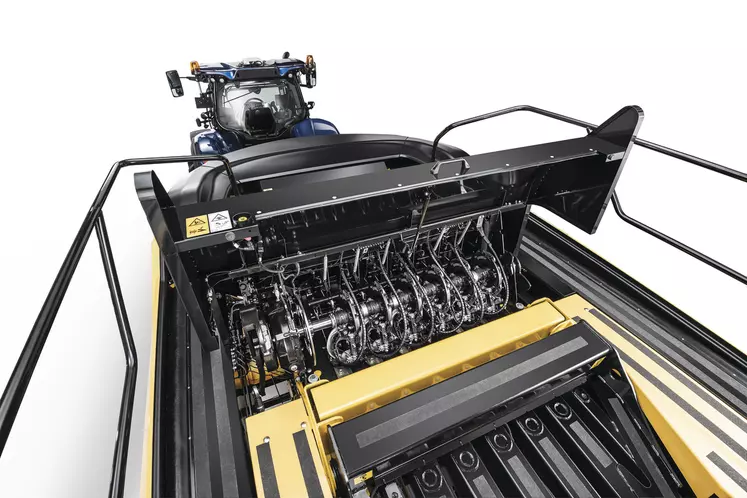

Des noueurs dans un environnement propre

Dans l’idéal, les noueurs doivent évoluer dans un environnement propre. Cela est d’autant plus vrai sur les modèles équipés de couteaux ou d’un broyeur sous flèche qui génèrent beaucoup de poussières et de brins courts qui s’accumulent partout.

Pour cela, les constructeurs proposent différentes solutions. Alimentée soit par le tracteur lui-même (sur les modèles équipés du freinage à air) ou par un compresseur animé par un moteur hydraulique, la solution pneumatique applique un souffle d’air sur le noueur juste avant l’utilisation de ce dernier. Elle présente l’avantage également de pouvoir y brancher un tuyau et une soufflette pour un nettoyage manuel plus complet.

Outre le système pneumatique, les constructeurs proposent des ventilations à entraînement mécanique ou hydraulique générant un flux d’air permanent sur les noueurs, souvent dans un compartiment fermé. Selon les marques et modèles, cette ventilation peut s’accompagner de volets mobiles orientant alternativement vers la droite et la gauche, afin de limiter les accumulations.

« Ces solutions, quelles qu’elles soient, dispensent d’un nettoyage en cours de journée, mais pas d’un bon soufflage complet par un opérateur une fois par jour, affirme Philippe Miroux. De préférence le soir, après la journée, quand la paille est chaude et quand la fraîche n’est pas tombée dessus. »

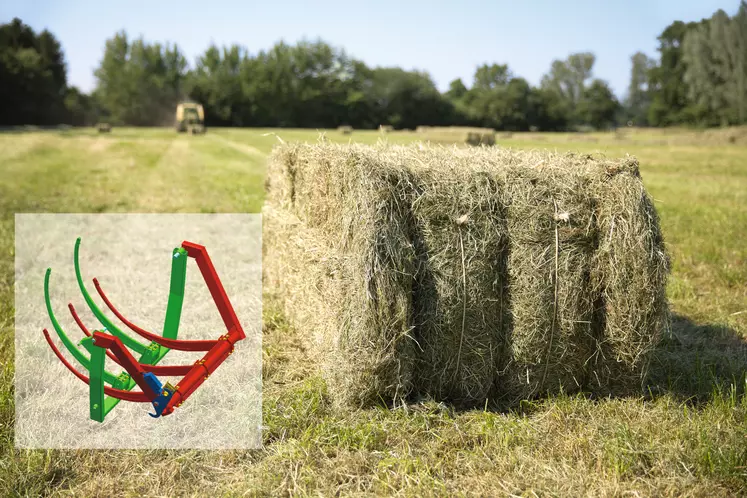

Krone – Un liage multiple avec le Multibale

Sur les presses Big Pack 870 HDP et 1270 (gabarits respectifs de 80x70 cm et 120x70 cm), Krone propose le système de liage Multibale qui permet de générer des liages intermédiaires, à l’aide de deux des cinq (sur la 870) ou six noueurs (1270). Cela permet de conditionner les balles en deux à neuf petites bottes, facilement manipulables par un opérateur, après avoir coupé les grandes ficelles.

Claas contrôle la tension des ficelles

Sur ses dernières générations de presses à balles cubiques, Claas intègre les caractéristiques techniques de la ficelle dans la régulation de la pression de pressage. L’opérateur rentre les propriétés de la ficelle, ainsi que la densité souhaitée et la machine régule automatiquement la pression exercée, afin de répondre aux exigences, tout en limitant les risques de rupture. « La tension de la ficelle est mesurée en permanence, explique Benoît Moreau. S’il y a un raté dans un sens ou dans l’autre, l’opérateur en est tout de suite averti sur le terminal en cabine et sait de quel noueur il s’agit. »