Moissonneuses-batteuses – Les doubles rotors pour davantage de débit

Les moissonneuses-batteuses à double rotor longitudinal se développent dans l’offre des constructeurs. Cette solution historique chez New Holland est désormais retenue par John Deere et le groupe Agco. Seul Case IH reste fidèle au monorotor avec sa célèbre Axial Flow.

Les moissonneuses-batteuses à double rotor longitudinal se développent dans l’offre des constructeurs. Cette solution historique chez New Holland est désormais retenue par John Deere et le groupe Agco. Seul Case IH reste fidèle au monorotor avec sa célèbre Axial Flow.

« Les moissonneuses-batteuses à simple ou double rotor axial sont celles qui conviennent le mieux au niveau mondial. Grâce à leur principe de battage assez doux, elles sont capables de travailler dans tous les pays, sans être confrontées à de gros problèmes de casse de grain », souligne Kévin Etienne de John Deere. Dans l’Hexagone, la plus connue est la fameuse Axial Flow de Case IH, à simple rotor longitudinal de 762 mm de diamètre, dont les premiers exemplaires ont foulé le sol français en 1979. Cette machine a beaucoup évolué en quarante ans. Accusée au départ de briser la paille et de trouver ses limites dès que la fraîche tombait, elle semble avoir bien évolué sur ces deux points, notamment depuis l’adoption du rotor Small Tube à la fin des années 2000. « Les démonstrations opérées ces dernières campagnes par Case IH et ses concessionnaires ont eu pour but de prouver que l’Axial Flow a aujourd’hui sa place dans les régions d’élevage et qu’elle n’est plus freinée par la remontée de l’humidité et peut donc travailler la nuit », argumente Brice Moirin, responsable marketing produit récolte chez Case IH.

Des rotors de plus petit diamètre

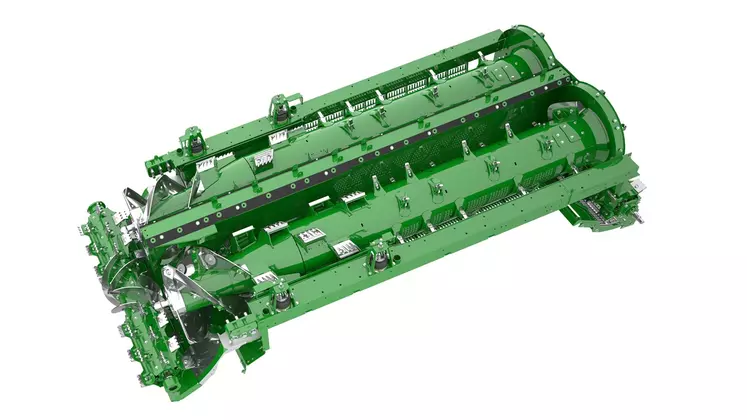

Les machines à rotor sont appréciées par leur conception plus simple que celle des moissonneuses-batteuses conventionnelles. Elles sont aussi plus faciles à passer d’un type de récolte à un autre. Avec l’évolution des puissances, les modèles à double rotor apparaissent dans l’offre des constructeurs. Apporteraient-ils la réponse à la volonté de gagner en débit de chantier ? « Ces machines conviennent assez bien aux conditions de récolte européennes où la paille est souvent verte et présente en grande quantité », remarque Aurélien Pichard de New Holland. Ce constructeur, qui avait lancé ce concept dans les années 70 sur la Twin Flow, est resté fidèle au double rotor et propose aujourd’hui deux familles de CR : 7.80 ; 7.90 et 8.80 à rotors de 17 pouces (43 cm) de diamètre et CR 8.90 ; 9.80 ; 9.90 et 10.90 à rotors de 22 pouces (56 cm). Chez John Deere, le modèle S à monorotor de 76,2 cm de diamètre existe depuis longtemps. Mais pour gagner en débit de chantier, la gamme s’est enrichie de la X9 à deux rotors longitudinaux de 61 cm de diamètre et de 3,51 mètres de long. Cette moissonneuse-batteuse, accueillant une coupe mesurant jusqu’à 15,2 mètres d’envergure, est donnée pour un débit de 1 000 quintaux par heure.

Lire aussi : Avantages et inconvénients des chenilles sur les moissonneuses-batteuses

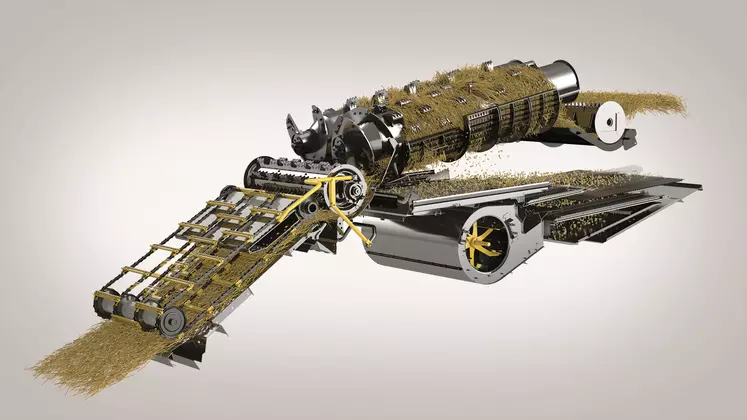

L’indispensable tambour d’alimentation

Le groupe Agco décline l’Ideal, commercialisée par Fendt et Massey Ferguson, sous deux configurations. L’Ideal 7 reçoit un seul rotor axial de 600 mm de diamètre et 4,84 mètres de long, tandis que les variantes 8, 9 et 10T en comptent deux présentant les mêmes dimensions. Ces machines Agco reçoivent systématiquement un tambour d’alimentation transversal, baptisé RotorFeeder, qui réceptionne la récolte provenant du convoyeur et la transfère sous les rotors. Ce tambour n’est pas nouveau sur le marché, car New Holland l’a adopté en 2011 sur ses CR sous l’appellation DFR (Dynamic Feed Roll) et John Deere l’utilise sur la S et la X9. Il régularise l’alimentation en évitant les à-coups. Il doit aussi garantir une bonne division du flux entre les deux rotors, afin de bien répartir la récolte sur toute la largeur du caisson de nettoyage. En présence de colza aux tiges encore vertes, il peut arriver que la matière parte simultanément vers les deux rotors, créant un bouchon entraînant le bourrage. La conception du rouleau d’alimentation doit donc éviter ce phénomène. Sur les Idéal, il présente par exemple une forme de W sur les versions à deux rotors et de V sur la simple rotor. Sur la X9, John Deere monte un rouleau pourvu au centre de chevrons divisant le flux. Cependant, si des problèmes de répartition sont rencontrés avec les cultures à tiges vertes, le constructeur américain propose de monter, entre les deux rotors, une pièce tranchante, dénommée sabot.

L’importance de la surface de séparation

Case IH se distingue en n’utilisant pas de tambour d’alimentation sur ses Axial Flow, mais le constructeur monte en standard, en France, un rouleau épierreur, dit actif, en haut du convoyeur. « Cet organe a pour premier rôle d’écarter les corps étrangers vers le bac à pierres. Combiné à notre rotor Small Tube de 762 mm de diamètre, il participe à améliorer les performances en conditions difficiles », explique Brice Moirin. « La présence de deux rotors n’est pas forcément synonyme de débit supérieur par rapport à une machine monorotor. Il faut davantage se fier à la surface réelle de séparation. Plus cette valeur est importante, plus la moissonneuse-batteuse est capable d’absorber de la matière et de la séparer correctement », avertit Kévin Etienne. Une machine monorotor peut faire mieux qu’une double rotor. Il est donc important de comparer les surfaces d’échange, là où le grain sort pour rejoindre le caisson de nettoyage. Il faut aussi tenir compte du temps de présence de la matière autour du rotor. « Sur l’Axial Flow, des déflecteurs en tôles cornières se règlent pour orienter le flux de récolte. Ils permettent de lui faire réaliser plus ou moins de tours en fonction des exigences de séparation », précise Brice Moirin.

Lire aussi : Bien régler sa moissonneuse-batteuse pour la récolte des mélanges céréales protéagineux

S’assurer d’une alimentation équilibrée du caisson de nettoyage

Les rotors ont naturellement tendance à projeter la matière plus d’un côté que de l’autre au travers des corbeilles de séparation. Ce phénomène demande aux constructeurs de bien gérer la récupération de la récolte, afin que le caisson de nettoyage soit chargé uniformément. Si les grilles sont davantage remplies d’un côté, le tri est moins bon et cela peut se traduire par des pertes, qui se voient ensuite au champ par davantage de repousses d’un côté de la machine. Pour équilibrer le flux de récolte dans le caisson, les constructeurs retiennent des solutions différentes. Par exemple, John Deere utilise une table de préparation à vis sans fin, dont la conception spécifique assure une répartition des grains, ôtons et menues pailles sur toute la largeur. Le groupe Agco a, lui, développé des tables de récupération de forme différente entre la monorotor et les autres modèles à double rotor. Sur l’Ideal 7, ce composant en une seule partie, pourvu de déflecteurs, recentre la récolte passant au travers des corbeilles et la redistribue sur toute la largeur de la table de préparation à mouvement alternatif. Sur les Ideal 8, 9 et 10 T, la table de récupération est en deux éléments. Le premier réceptionne la matière tombant en début de rotor et la répartit sur l’avant de la table de préparation en la recentrant. Le second récupère la récolte passant au travers des corbeilles suivantes et la guide vers l’arrière de la table de préparation en la déposant sur les extrémités.

Un battage en douceur

Les rotors de séparation ne présentent pas tous le même diamètre entre les marques et/ou les gammes de moissonneuses-batteuses. Ils fonctionnent alors à des régimes différents pour respecter la vitesse tangentielle du système de battage, généralement recommandée entre 20 et 30 mètres par seconde, selon la taille des graines. « Un rotor de grande taille tourne moins vite et effectue un battage en douceur, respectant davantage le grain et la paille. Un modèle de petit diamètre profite, en revanche, d’une plus grande force centrifuge et se défend mieux en présence de gros volumes de paille et de récoltes encore vertes », note Kévin Etienne. La séparation s’opérant par friction, l’écartement entre les corbeilles et le rotor est plus important qu’avec une machine conventionnelle sur laquelle l’écartement du contre-batteur est assez faible.

Lire aussi : Moisson décomposée - Les critères pour choisir son pick-up à tapis