Dossier

Automatisation des usines d’aliments pour animaux, toute la gestion est impactée

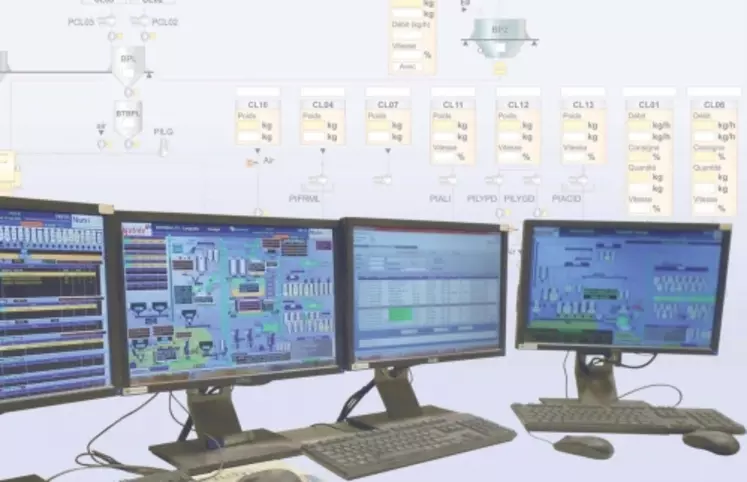

Construites pour beaucoup dans les années soixante-dix et quatre-vingt, les usines d’aliments pour animaux ont connu une première vague d’automatisation des process, qui a alors fait du secteur l’un des plus productifs de l’agroalimentaire. Une seconde vague de modernisation est en cours. Elle doit intégrer de plus en plus de contraintes tout en améliorant la flexibilité et la gestion énergétique des process.

L’usine d’aliment du bétail (communément appelée UAB), outre la grande variété de matières premières et de formules, se caractérise par l’obligation d’archivage de chaque démarrage, de chaque transfert de produit. Les fournisseurs de solutions informatiques, et surtout d’automatisme, sont donc principalement des spécialistes du secteur. Certains grands automaticiens ont tenté de s’implanter (le dernier en date étant Schneider, il y a cinq à six ans), mais se sont heurté à sa spécificité : automatiser la production des aliments pour animaux dépasse la simple automatisation de moteurs et la supervision pour intégrer les éléments de gestion.

Le pesage, fonction centrale, est souvent traité à part

La grande vague de construction des usines d’aliments en France date des années soixante-dix et quatre-vingt. Elles ont souvent été agrandies à de multiples reprises, mais les investissements en matériels stagnent depuis le début des années deux mille. Même si depuis plusieurs sites ont fermé en raison de leur obsolescence (parfois mais pas uniquement), le besoin en renouvellement reste patent, principalement dans les fonctions informatique et d’automatisme. Le mouvement est parti de Bretagne, dont les sites sont certainement les plus à jour dé-sormais. Et il se répand. Le groupe Tellus rénove ainsi ses treize sites de production à raison d’au moins un par an. Tecaliman est même en train de rédiger, sur une base collective, le cahier des charges “système d’automatisation” pour l’ensemble du secteur. « Nous en sommes à la version trois, nous devrions publier la version définitive en fin d’année car changer de système est un cap important pour les entreprises », confirme le directeur du centre technique, Fabrice Putier.

La première étape est de bien cibler ce que va recouvrir le système. « Par exemple, il faut bien définir si cette modification implique un changement de tout ou partie du système électrique et déterminer qui assurera cette mission », poursuit l’expert. La partie pesage est souvent traitée à part, de même que l’informatique industrielle et le changement des capteurs pour qu’ils soient compatibles avec le nouveau système, comme la chaîne de mesure et les différents indicateurs. Dans des usines qui voient défiler de nombreuses matières premières, qui doivent être agencées dans plusieurs centaines de formules susceptibles de varier au jour le jour, la fonction pesage est centrale et doit fournir des informations précises à partir de capteurs divers, des détecteurs de niveau aux passages matière. L’automatisme de régulation dépasse la régulation technique.

Gains de productivité à la clef

Le logiciel “maître” doit en effet disposer de données émanant de nombreuses sources et en transmettre à de nombreuses autres. Les logiciels à interfacer vont des achats à la vente en passant par la formulation, la gestion de la qualité, la maintenance, la planification et l’ordonnancement, les mesures en ligne et la logistique. Les plus récents sont dédiés à l’énergie. La logistique impose ses contraintes que l’ordonnancement va intégrer pour optimiser les lots… Une complexité d’autant plus importante que la traçabilité doit être descendante comme ascendante, et que les commandes arrivent parfois le matin même ! Or, la gestion des lots constitue bien le cœur de l’UAB : qu’ils soient regroupés, pour optimiser la production ou qu’ils soient séparés pour des questions d’incompatibilité interdisant certaines successions de matières (additifs ou médicamenteux).

Face à l’automatisation déjà très poussée des usines, il existe peu de postes d’opérateur à gagner : les équipes sont déjà fréquemment réduites à deux personnes (un au dosage, l’autre à la granulation), les chauffeurs de camion assurant de plus en plus souvent le chargement des produits finis. Mais les gains de productivité restent toujours bons à prendre ainsi que l’amélioration de la précision des dosages, source d’économie via la formulation. Un dosage plus pointu est notamment précieux pour les fractions intégrées en petits volumes, qui sont bien souvent les matières premières les plus chères. Ces améliorations modèrent aussi les consommations en énergie.

L’énergie constitue en effet l’enjeu montant de l’alimentation animale en raison de l’augmentation continue des coûts. Un diagramme des temps bien construit peut permettre des gains très importants. Le premier blocage reste la mélangeuse car toutes les matières passent par elle : il faut que tout son amont soit conçu pour que rien ne vienne la bloquer.

La précision du temps de vidage est également essentielle. Lors de la première vague d’automatisation, il était souvent estimé alors qu’il peut désormais être mesuré. Et les secondes gagnées sont immédiatement traduites en gain d’énergie !