Quelle sécurité de charrue pour quel type de sol ?

Les sécurités embarquées sur les charrues les protègent contre la casse. Elles se déclinent en plusieurs versions procurant plus ou moins de polyvalence face aux différents types de sol.

Les charrues sont appréciées pour leur capacité à ameublir et à aérer le sol, à enfouir la matière organique et à détruire les mauvaises herbes. Elles ne sont pas toutes soumises aux mêmes contraintes, car selon la situation géographique, les terres sont plus ou moins faciles à travailler. Face aux différentes conditions d’utilisation, les fabricants comme Amazone, Bonnel, Charlier, Demblon, Duro France, Grégoire Besson, Kuhn, Kverneland, Lemken, Pöttinger… ont développé différentes configurations de sécurité pour les protéger et optimiser leur efficacité.

Quatre familles de sécurités

Les sécurités se classent en quatre familles : non-stop hydraulique, non-stop mécanique, à déclenchement et à boulon de rupture. Selon Axema, syndicat des constructeurs, les sécurités à déclenchement et par boulon de rupture représentent 35 à 45 % des ventes, contre 55 à 65 % pour les sécurités non-stop mécaniques et hydrauliques. Le choix dépend de l’homogénéité du champ, de la texture du sol (taux d’argile, de limons et de sable), de la présence ou non de pierres, d’alluvions, voire de roches mères en surface. Il est aussi technique, car le dégagement sous la pointe en cas de déclenchement et la force maximale admissible à la pointe diffèrent d’un type de sécurité à l’autre. Un système inadapté aux terres à labourer peut entraîner la casse ou l’arrachement du corps, voire pire la déformation du châssis. Une charrue au travail avec des corps pianotant est, par ailleurs, signe d’une sécurité incompatible avec le sol, risquant d’entraîner une usure prématurée. De surcroît, chaque sécurité présente une durée de vie équivalente, à condition qu’elle soit bien réglée et bien dimensionnée aux contraintes du sol.

La sécurité non-stop oléopneumatique

Les charrues non-stop hydrauliques (NSH), au catalogue de la plupart des constructeurs, sont adaptées aux terrains hétérogènes, où le seuil de déclenchement demande à être souvent ajusté. Elles sont les plus onéreuses du marché (+ 17 % vis-à-vis d’une charrue avec la sécurité par boulon de rupture, chez Pöttinger), mais conviennent parfaitement aux sols lourds de type argileux avec une forte population de pierres, de cailloux ou de roche mère en surface. Elles représentent, par exemple, un surpoids d’environ 15 % vis-à-vis d’une six corps équivalente à boulon de rupture.

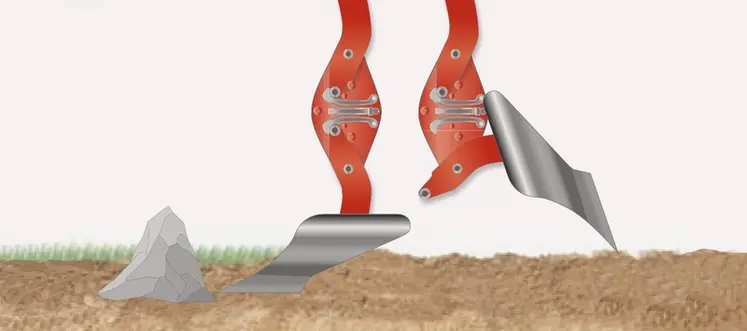

Les corps de la charrue NSH sont maintenus chacun en position de travail par un vérin hydraulique à simple effet sous pression (tige sortie), relié à une boule d'azote, et une tringle, voire une double tringle (Grégoire Besson) pour augmenter le dégagement sous la pointe. Dès lors que la pointe rencontre un obstacle, le vérin se rétracte. L’huile transite dans un côté de la sphère, venant déformer la membrane et comprimer le gaz de l’autre côté. La détente du gaz, réalisant un travail semblable à un ressort, repousse l’huile dans le vérin et replace le corps de charrue dans sa position de travail. L’ajustement du seuil de déclenchement, pouvant aller de 1 600 à 3 600 kg à la pointe, s’effectue par le calibrage de la pression envoyée dans le vérin.

La sécurité non-stop mécanique

La sécurité non-stop mécanique (NSM) convient particulièrement aux sols homogènes pierreux et avec une structure plutôt argileuse. Avec l’agrandissement des exploitations, s’accompagnant parfois d’un parcellaire aux terres hétérogènes ou de l’utilisation de la charrue en commun, elle peut être considérée comme contraignante par son manque de polyvalence et son mode de paramétrage du seuil de déclenchement. Toutefois, certains constructeurs proposent des systèmes de réglage faciles à mettre en œuvre, à l’instar de ceux des charrues Kverneland. Plus légère que la NSH, la NSM représente, par rapport à une sécurité à boulon, un poids supérieur d’environ 10 % pour un modèle de six corps et un coût à l’achat supplémentaire de 15 %. Elle fonctionne à l’aide de ressorts à lames, à spires ou à volute. Le ressort à lames est aujourd’hui le plus utilisé, comme chez Kverneland. Il nécessite un effort plus important au départ et est décroissant proportionnellement au pivotement du corps de labour, facilitant son effacement. L’ajustement de la force à la pointe s’effectue par la modification de la position initiale et l’ajout ou la suppression d’une ou plusieurs lames.

La sécurité mécanique à boulon

La sécurité mécanique à boulon, capable d’atteindre jusqu’à six tonnes à la pointe, est le système le plus élémentaire et le plus économique. Elle équipe, par exemple, les charrues, majoritairement utilisées dans le marais poitevin, le nord de la France, l’Aube, la Marne et les Landes, des régions calcaires, sableuses, limoneuses et alluvionnaires dépourvues de roches ou de pierres volumineuses. L’intensification de l’effort sur le corps de labour accroît la contrainte appliquée sur un boulon qui se rompt par cisaillement (Amazone, Demblon, Grégoire Besson, Lemken…) ou par traction (Kuhn et Demblon). Selon le fabricant, le point de pivotement du corps de labour, au moment de la rupture du boulon, peut être situé en arrière de la pointe du soc. Cette dernière s’enfonce alors dans le sol avant son dégagement, supportant ainsi le poids entier de la charrue et risque de casser lors du déclenchement de la sécurité. Sur certaines charrues, comme celles de Grégoire Besson, le point de pivotement est situé en avant de la pointe du soc (sécurité dégageante). Dans cette configuration, l’ensemble du corps remonte à la surface en cas d’obstacle.

La sécurité mécanique à déclenchement

La sécurité mécanique à déclenchement équipe aujourd’hui peu de charrues. Elle est par exemple encore au catalogue de Demblon. Bien qu’elle soit légère (+ 6 % vis-à-vis d’une sécurité boulon pour un modèle six corps) et peu chère à l’achat, son utilisation demande une grande attention, afin de ne pas travailler avec un ou plusieurs corps dégagés. C’est une sécurité plutôt compatible pour les terres homogènes avec peu de pierres, comme dans le Soissonnais. Lorsqu’une charrue dotée de la sécurité mécanique à déclenchement est en position de travail, le corps de labour est maintenu par un ressort à l’aide de deux cliquets en contact. En présence d’obstacles, ces deux derniers s’effacent de façon à libérer le corps de labour. La remise en place de l’élément s’effectue par une simple marche arrière, nécessitant l’arrêt du tracteur au moindre obstacle.

Respecter le grade du boulon de rupture

Dans le cadre d’une sécurité par boulon de rupture, lorsque celui-ci est cassé, son remplacement doit impérativement respecter le grade d’origine (dureté et diamètre équivalents). Autrement dit, les cotes symbolisées par deux chiffres sur la tête du boulon doivent être identiques à celles d’origine ou à celles préconisées par le constructeur. Un boulon sous-dimensionné aura tendance à se rompre fréquemment et à l’inverse, un modèle surdimensionné ne cédera pas au risque d’engendrer une casse irréversible. Généralement, les charrues dotées de cette sécurité s’équipent de trois types de grade de boulon : 8.8 ; 10.9 et 12.9. Le premier nombre, multiplié par dix, correspond à la résistance minimale à la rupture (en kg) au millimètre carré. Le second nombre représente dix fois le rapport entre la limite d’élasticité minimale et la résistance à la rupture. Parallèlement, la résistance d’un boulon est corrélée en fonction de sa section transversale (aire), soit son diamètre. À grade égal, un boulon de plus grand diamètre pourra supporter une plus grande charge avant sa rupture. Le diamètre joue alors majoritairement sur le seuil de déclenchement de la sécurité, autrement dit l’effort à la pointe.

Maintenir une boule d’azote à l’équilibre

L’accumulateur oléopneumatique des sécurités non-stop hydrauliques (NSH) dispose d’une première chambre remplie d’azote et d’une seconde recevant l’huile hydraulique du vérin, séparées par une membrane comprimable. À titre d’exemple, chez Grégoire Besson, le gaz azoté est préchargé d’usine à une pression de 100 ou 150 bars. La sécurité NSH est à sa capacité optimale dès lors que les pressions d’huile et d’azote sont proches ou équivalentes (entre 110 et 200 bars) dans l’accumulateur, en position repos (sans déclenchement). Selon le diamètre du vérin et la précharge de gaz dans l’accumulateur, le seuil de déclenchement varie en fonction de la pression d’huile réglée par l’utilisateur. En effet, avec une charrue Grégoire Besson utilisant un vérin de 125 mm de diamètre et une boule d’azote préchargée à 100 bars, la pression hydraulique minimale de 110 bars autorise un effort à la pointe de 1 300 kg contre 1 773 kg à 150 bars. Dans le cas d’un préchargement d’azote à 150 bars, la pression hydraulique minimale de 160 bars admet un effort à la pointe de 1 891 kg contre 2 364 kg avec 200 bars de pression maximale. Si la boule d’azote est trop gonflée (précharge supérieure à 150 bars), l’équilibre des pressions ne pourra pas être atteint. L’huile refoulée par le vérin ne pourra pas comprimer la membrane, empêchant la sécurité de se déclencher. A contrario, un accumulateur faiblement rempli (précharge inférieure à 100 bars) n’appliquera aucune résistance et entraînera un déclenchement trop fréquent.