Ensileuses - les éclateurs de grains évoluent chez les constructeurs

La mode du Shredlage il y a cinq ans a recentré la recherche et le développement sur les éclateurs. Bilan aujourd’hui.

La mode du Shredlage il y a cinq ans a recentré la recherche et le développement sur les éclateurs. Bilan aujourd’hui.

Il y a cinq ans, Claas dévoilait le concept de Shredlage et les éclateurs de grains développés à cet effet. Mis au point par des éleveurs américains, le Shredlage s’applique aux rations quasi exclusivement composées de maïs. Son principe consiste à améliorer la rumination en coupant le maïs plus long et en réalisant du défibrage à l’aide des éclateurs et en déstructurant les tiges. Les longueurs appliquées en Shredlage en Europe oscillent plutôt entre 22 et 30 mm. Aussi, pour défibrer avec les éclateurs, il est nécessaire de serrer davantage l’espace entre les rouleaux et d’augmenter le différentiel de vitesse (50 %) entre eux. Les reliefs à la surface des rouleaux Shredlage de Claas disposent d’un dessin adapté. « Les ventes de Shredlage se sont stabilisées aujourd’hui, confie Benjamin Harris, chef produits Claas. Elles représentent une machine sur trois. » Ces éclateurs sont plus coûteux à l’achat, ont une longévité moindre et demandent un peu plus de puissance que des éclateurs classiques. « Pour valoriser cette technologie et justifier le surcoût auprès de leurs clients, les entrepreneurs doivent bien expliquer l’intérêt du concept, explique Benjamin Harris. Ils doivent s’assurer également qu’ils ont un nombre suffisant de clients dont les rations sont en adéquation avec le Shredlage. Concrètement, pour un éleveur dont les rations sont composées à 50 % d’herbe, cette technique n’apporte rien en termes de bienfaits pour la rumination et ne se justifie donc pas. »

Les éleveurs veulent des grains pulvérisés

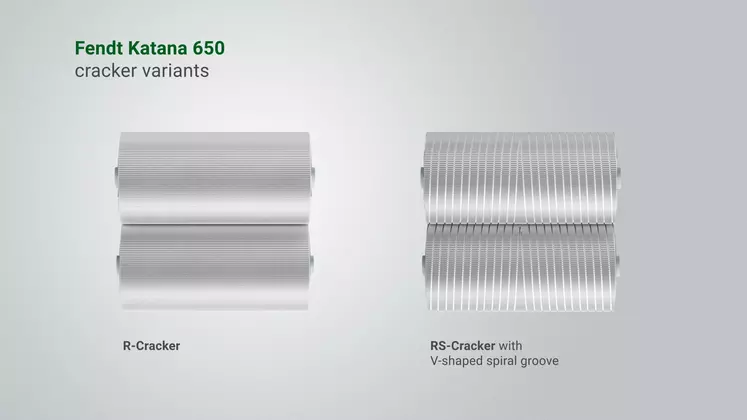

D’autres constructeurs ont proposé des équivalents aux éclateurs Shredlage, mais ne le proposent plus en l’absence de demande. « Mais cette mode a permis de remettre les éclateurs au cœur du sujet, confie Philippe Miroux, chef produits New Holland. Cela a fait phosphorer tous les bureaux d’études. En cinq années, toute l’offre des éclateurs a été revue, chez tous les constructeurs. » Et Julien Claudon, de Krone, de poursuivre : « Chez les éleveurs, les mentalités et exigences ont évolué. Ils ne veulent plus un grain cassé, mais un grain pulvérisé. » Pour parvenir à éclater suffisamment les grains, il y a trois leviers : un nombre de dents plus important, des diamètres de rouleaux plus grands et un différentiel de vitesse plus élevé. La grande majorité des éclateurs proposent des différentiels de vitesse de 30 %, voire 40 % ou 50 % en option chez certains acteurs du marché. « C’était 20 % il y a cinq ans, met en perspective Julien Claudon. Plus de différentiel génère plus d’effet de cisaillement, donc une déstructuration des tiges et une meilleure pulvérisation des grains. »

Davantage de friction avec les gros rouleaux

Les diamètres des rouleaux de 240-250 mm sont désormais monnaie courante sur le marché. Fendt propose de série un éclateur de 300 mm de diamètre, tandis que Krone préconise les rouleaux de 305 mm sur l’ensileuse Big X 1180 et les propose en option sur les modèles 780 et 880. « Un plus grand diamètre offre une plus grande surface de friction, explique Julien Claudon. D’une certaine façon, on demande un peu plus de puissance. Mais comme la surface de friction est plus importante, on peut se permettre de desserrer un peu les rouleaux pour un effet équivalent, ce qui permet de limiter le surcroît de puissance et surtout d’avaler de plus gros volumes de récolte. C’est pour cette raison que ces rouleaux sont proposés sur les plus grosses ensileuses. »

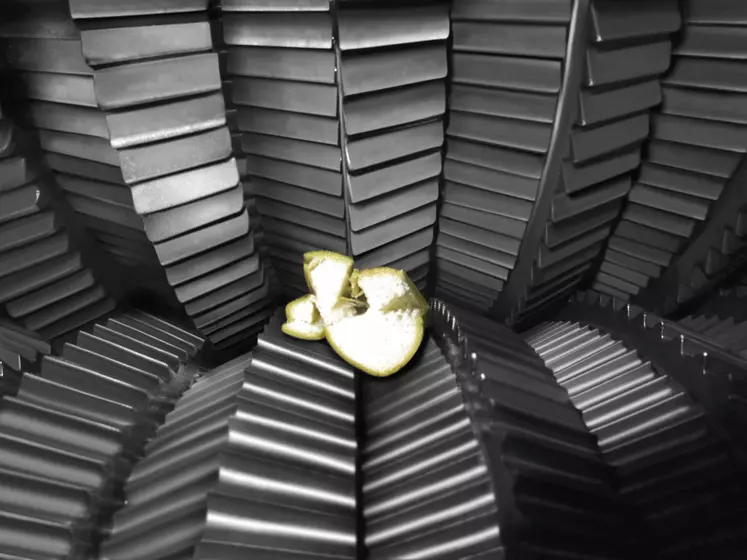

Le test de la bassine comme juge-arbitre

« Pour juger de la qualité d’éclatement ou de pulvérisation du grain, il suffit d’une bassine ou d’un seau d’eau, explique Laurent Bourgeois, inspecteur commercial John Deere. On y plonge une certaine quantité d’ensilage. » Après avoir bien brassé et laissé reposer, les morceaux de tige et de feuilles flottent et peuvent être retirées. On enlève ensuite l’eau. Ne reste au fond que le grain. Cela permet d’avoir un jugement visuel rapide sur la qualité de travail des éclateurs. Il peut être avisé de faire ce test pour chaque parcelle, notamment en fonction du taux de matière sèche. « Attention à certaines variétés qui sont toujours vertes. Il faut regarder le grain, met en garde Julien Claudon qui porte également l’attention sur l’effet variété. Celles à grain farineux sont faciles à travailler : le grain se pulvérise bien. Mais on voit de plus en plus de variétés à grain vitreux qui peuvent nécessiter un serrage plus important des rouleaux pour une bonne qualité de travail. »