Alimentation des animaux – Sept pistes pour réduire la consommation de GNR

La fabrication et la distribution de la ration constituent certainement un des postes qui consomme le plus de carburant sur les exploitations d’élevage. Voici quelques pistes pour réduire sa facture de GNR sur l’exploitation.

La fabrication et la distribution de la ration constituent certainement un des postes qui consomme le plus de carburant sur les exploitations d’élevage. Voici quelques pistes pour réduire sa facture de GNR sur l’exploitation.

Avec l’inflation significative que connaît le prix du GNR, la réflexion de l’optimisation énergétique autour du poste de l’alimentation des animaux est pertinente, d’autant qu’elle compose pour un volume d’heures significatif sur l’année et peut nécessiter des besoins de puissance, donc de carburant, importants. Ceci est d’autant plus vrai que la ration comporte une proportion élevée de fourrages longs (foin, luzerne) et lourd (enrubanné).

Dans cette volonté de réduire les besoins énergétiques autour de l’alimentation, chacun y va de sa recette.

Un mélange bien ordonné

L’ordre de mélange des différents composants de la ration impacte sur la durée du mélange et sur la qualité de la ration. Il est impératif de commencer par les fourrages avec des fibres longues. Ce sont ceux qui vont demander le plus de temps de coupe. Débuter par ces fourrages diminue le temps de coupe total. Mettre les fibres longues après le maïs par exemple réduit l’exposition des fibres aux couteaux de vis, augmentant mécaniquement leur temps de coupe, et risque par la même occasion de réduire en bouillie le maïs fourrage, ce qui n’est pas souhaitable. Conseiller à la chambre d’agriculture de Normandie, Christian Savary conseille de « stopper la mélangeuse juste avant le chargement du maïs et la réactiver qu’un fois ce dernier terminé, un moyen de concilier qualité du mélange et consommation de carburant ».

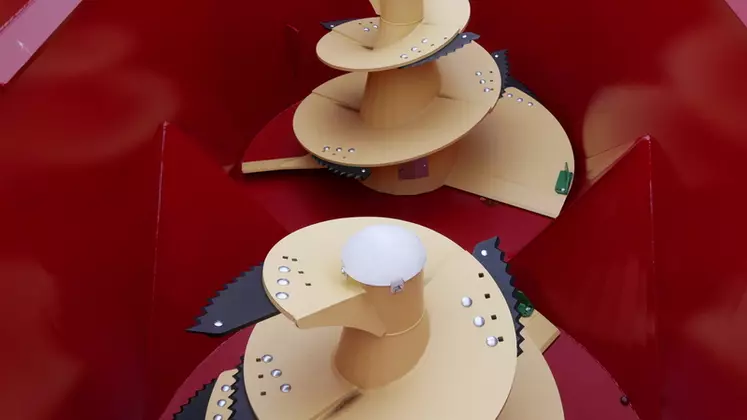

La forme des vis et des bols adaptés aux rations

Bon nombre de constructeurs proposent des mélangeuses adaptées aux rations très riches en fibres. « Une mélangeuse 18 m3 traînée polyvalente peut mettre deux fois plus de temps à préparer une ration très riche en fibres qu’un modèle de même contenance spéciale fibre », explique Mickaël Lemarchand de Faresin France. S’il existe des modèles spécifiques, les choix technologiques varient beaucoup d’une marque à une autre. Certains proposent des cuves évasées avec des vis plus ou moins hautes, d’autres des caisses à parois droites et des vis basses, tous privilégiant un brassage pour exposer rapidement toutes les fibres longues au tranchant des couteaux. Sur ce dernier point deux religions s’affrontent. Les uns misent sur l’effet cisaillement des couteaux avec une position plutôt fuyante de la lame : le besoin de puissance est moindre mais le temps de cycle peut être plus long pour une coupe suffisamment fine. Les autres tablent sur une position plus frontale des couteaux, notamment face aux contre-couteaux : le demande de couple est alors plus élevée, ce qui se traduit par un tracteur plus puissant et une consommation instantanée de GNR plus élevée, mais le temps de cycle pourra être plus réduit.

Que ce soit couteaux fuyants ou frontaux, le plus important est certainement de les maintenir. « Le temps perdu à l’entretien du tranchant des lames, voire leur remplacement, est largement compensé par le temps gagné au mélange et des litres de GNR économisés », explique Pierrick Blanchard de Kuhn.

Couper les fibres dès la récolte

Si le chargement des balles de foin ou d’enrubannage en plusieurs morceaux à l’aide d’une pince coupe-balle favorise le délitement des balles et la coupe des brins longs, couper les fibres dès la récolte à l’aide de couteaux sur la presse peut s’avérer être une stratégie gagnante au moment du mélange. Cela réduit drastiquement le temps de mélange. Le surcoût et la mobilisation de puissance supplémentaire à la récolte est rapidement compensée par le temps gagné, la consommation de GNR réduite et la durée de vie des matériels dédiés à l’alimentation. « Avec le fourrage prédécoupé, le temps de mélange devient quasiment le temps de chargement. Tous les éleveurs qui adoptent cette stratégie ne reviennent pas en arrière », résume Pierre-Louis Janvier, de Bélair.

Une boîte de vitesses pour limiter la puissance

Pour passer la phase énergivore du délitement et de la coupe des balles, certains constructeurs proposent des boîtes de vitesses, voire des transmissions à variation continue, qui vont, de manière automatique ou manuelle, permettre de changer le régime des vis, afin d’optimiser le temps de mélange en fonction de la puissance disponible, avec à la clé des gains de consommation.

Passer à l’automotrice

La piste de l’équipement en mélangeuse automotrice est souvent évoquée pour solution pour réduire son budget. Il n’y a plus qu’un seul engin motorisé pour charger, mélanger et distribuer. Finis les va-et-vient, la mélangeuse automotrice se déplace seule et charge en continue plutôt que par godets. Pour les fibres, la fraise présente l’avantage de prédécouper avant de charger, limitant de ce fait le nombre de tour de vis dans la cuve. Certains constructeurs proposent des fraises spécialement adaptées – le nombre de couteaux est généralement doublé – aux rations riches en fibres, quand ce n'est pas un broyeur à couteaux spécifiquement monté derrière la fraise pour découper finement les brins longs. « Certes, une automotrice de 13 m3 coûte bien plus cher (130 000 euros) qu’une machine traînée de 20 m3 (40 000 euros), mais propose un débit de chantier supérieur, explique Catherine Hanier de RMH. Et à la machine traînée, il faut ajouter le tracteur devant et l’engin dédié à la manutention. »

Limiter le temps au ralenti

Mais pour l’aspect purement énergétique, l’automotrice n’est pas forcément la solution la plus économique selon Christian Savary, « d’autant plus si elle travaille en Cuma, avec des déplacements routiers importants. » Le conseiller machinisme constate des gros écarts de consommation entre exploitations de tailles comparables, qui sont davantage liées aux configurations d’exploitation, à une organisation imparfaite qu’aux choix technologiques : « s’il y a beaucoup de distance entre les spots de chargement, l’engin de manutention va passer beaucoup de temps et d’énergie à se déplacer. » Recueillant désormais bon nombre de données via la télématique installée sur les automotrices Kuhn, Pierrick Blanchard constate également de grosses variations de consommations d’une exploitation à l’autre. « En moyenne, une automotrice passe 25 à 30 % de son temps au ralenti. Eteindre sa machine est un premier levier pour réduire sa consommation. »

Bien s’équiper en manutention

Pour Christian Savary, la part du temps au ralenti peut être fortement réduite par une bonne préparation (volumes de concentrés déjà prêts, silo correctement débâché, etc.) avant de démarrer le moindre engin. Le conseiller machinisme insiste également sur l’importance de bien s’équiper en manutention. « Un tracteur léger de 80-90 ch bien équilibré, doté d’un chargeur bien dimensionné et d’une grosse pompe à débit variable, peut vite devenir le meilleur compromis débit de chantier/consommation en soulevant de bons volumes sans monter dans les tours ( 1 100 – 1 200 tr/min). »