Technologie : Une imprimante 3D pour fabriquer ses pièces détachées

L’impression 3D pourrait être demain une technologie très utile sur les exploitations, notamment pour fabriquer ses pièces détachées.

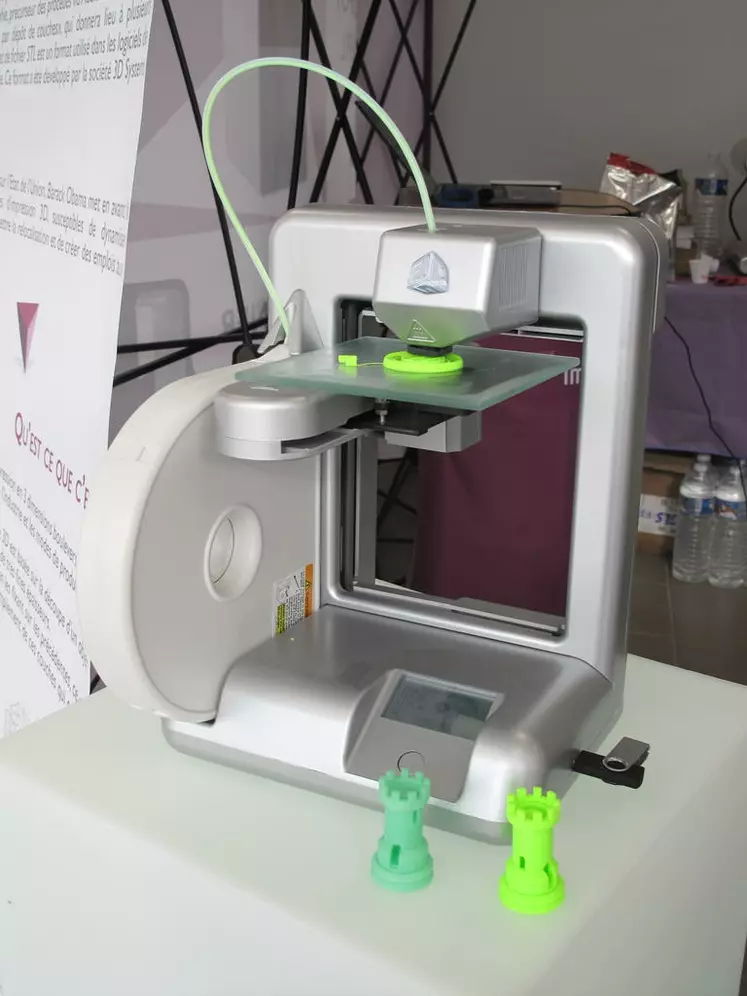

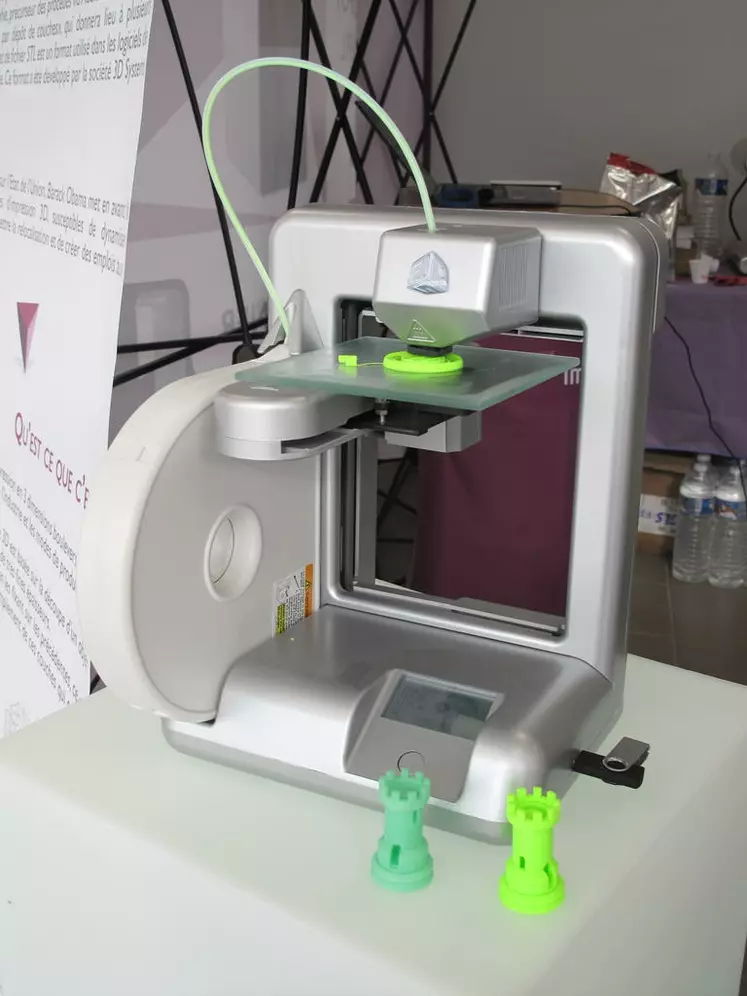

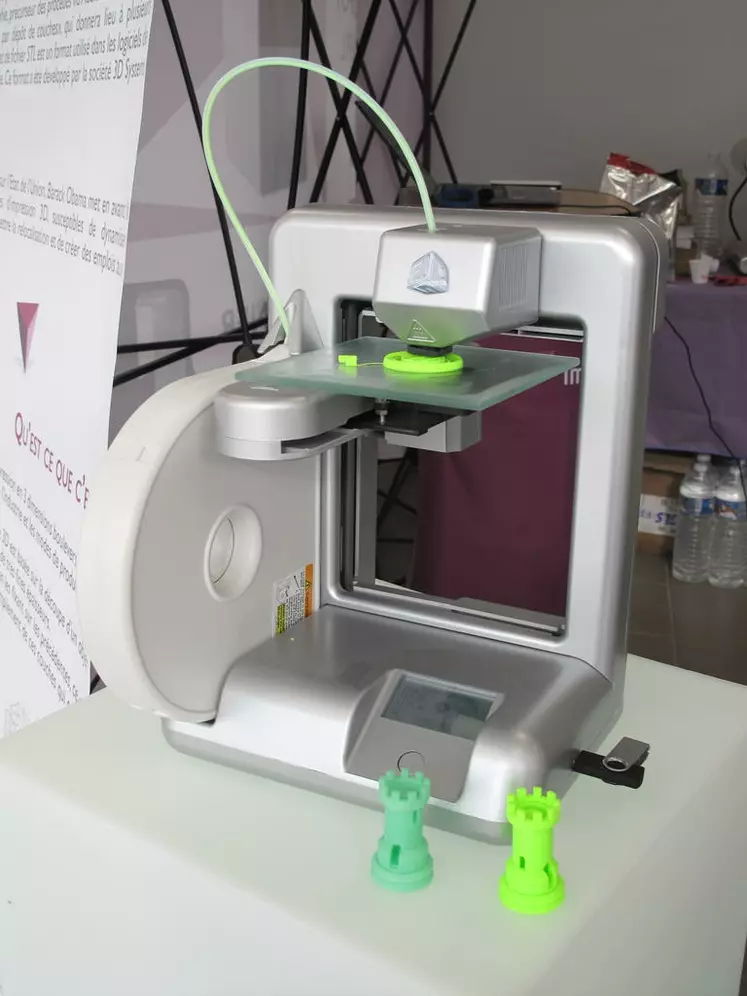

L’impression tridimensionnelle, technique qui consiste à fabriquer un objet par dépôt de couches successives de matière première à partir d’un plan numérique, est aujourd’hui bien au point. Les principales applications portent sur l’impression d’objets en plastique, ABS ou PLA, à base d’amidon de maïs, avec la présence sur le marché de matériels très professionnels mais aussi d’imprimantes à coût modéré. Il est possible aussi d’imprimer du métal, de la céramique, du chocolat, du sucre... Des entreprises travaillent même sur des imprimantes 3D à béton, pour des pâtes alimentaires et même pour de la viande.

Prototypage et pièces fonctionnelles dans le domaine agricole

L’impression 3D pourrait déjà avoir des applications dans le domaine agricole. Une des premières utilisations pourrait être la fabrication de pièces détachées de matériel ancien, pour lequel on ne trouve plus de pièces de rechange, ou encore pour réduire les délais de livraison d’une pièce, lors d’un chantier de récolte, par exemple.

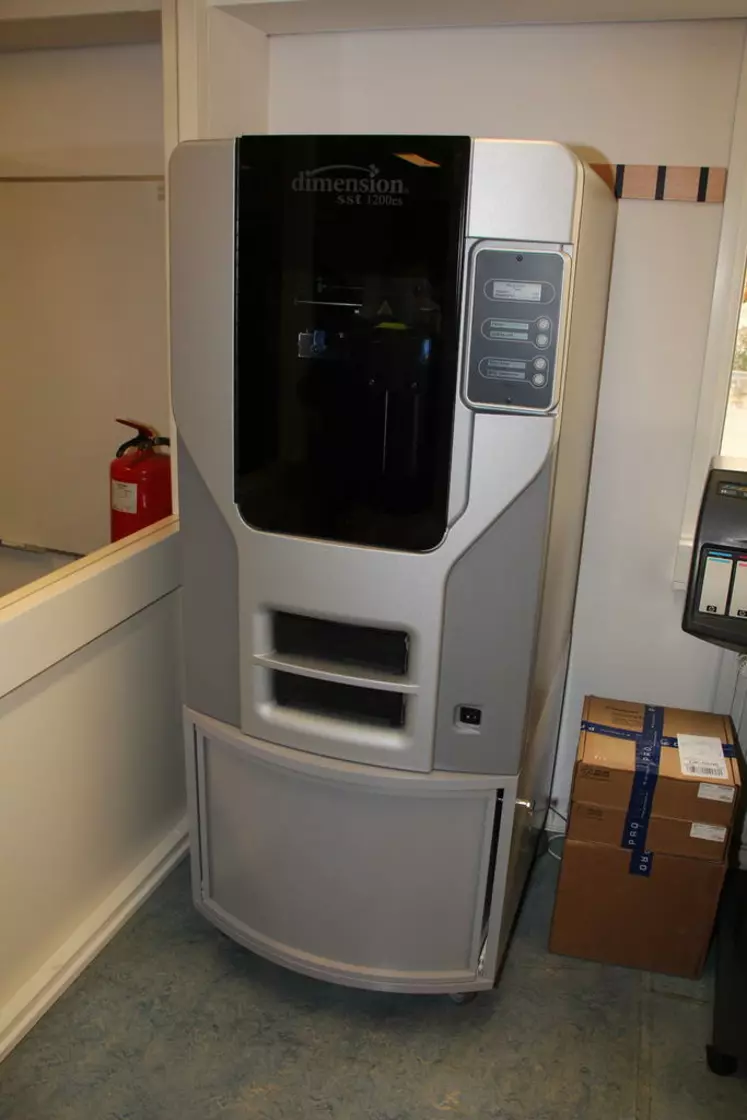

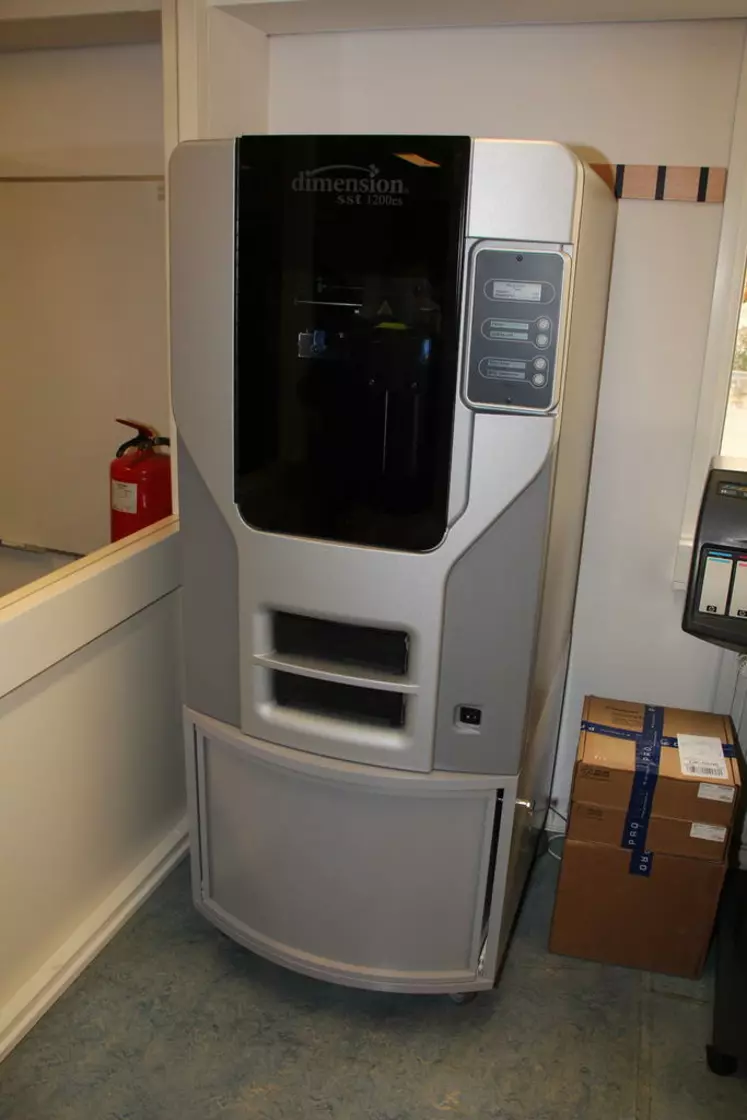

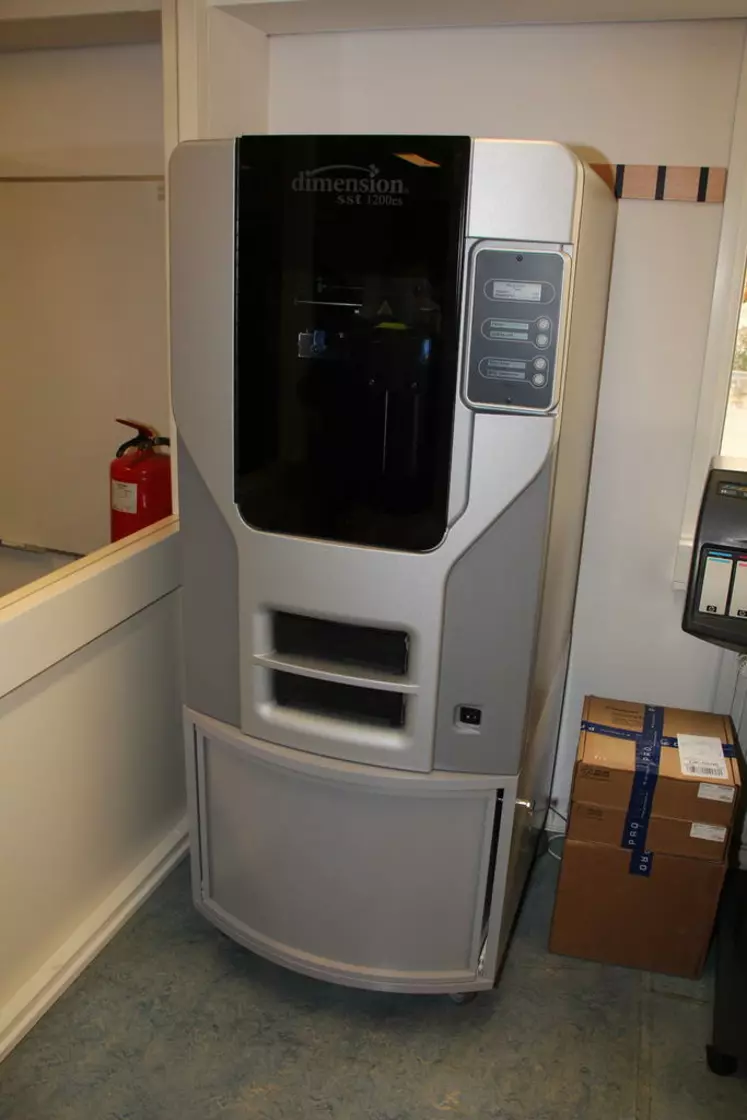

Alors que la livraison d’une pièce détachée peut prendre plusieurs jours, voire plusieurs semaines, quelques heures suffisent pour fabriquer une pièce sur une imprimante 3D. Autre intérêt de la technologie sera la possibilité de tester des pièces modifiées, des prototypes ou de réaliser des maquettes. La création d’un moule n’étant rentable que pour de grandes séries. D’autres applications sont possibles. « Un exemple intéressant d’impression 3D est la production d’attelles pour les animaux blessés, indique Jésahel Briens, du groupe vendéen Vtech, distributeur agréé de la société américaine 3D System. À partir du scan de la patte d’une vache, il devient possible de fabriquer une attelle parfaitement adaptée à la morphologie de l’animal. » En pratique, plusieurs modes de fonctionnement sont imaginables. « Soit l’agriculteur a sa propre imprimante et achète les plans des objets qu’il souhaite fabriquer, détaille Jésahel Briens. Soit il fait appel à son concessionnaire qui en est équipé et lui fabrique la pièce souhaitée en quelques heures au lieu de la commander. Soit encore il fait appel à une société spécialisée. »

Plusieurs techniques utilisables

Suivant les matériaux, la précision et la solidité recherchées, plusieurs techniques d’impression 3D sont utilisées.

• Le dépôt de fil matière fondue est la plus courante. Le matériau, souvent du plastique, est fondu et poussé à travers une buse qui se déplace sur trois axes. Le fil de plastique fondu est déposé et vient se coller sur la couche inférieure, jusqu’à former l’objet voulu.

• La stéréolithographie consiste à durcir progressivement un bain de résine grâce à un laser ultraviolet. À chaque flash, une pellicule de plastique se forme à la surface du bain, là où la lumière a frappé la résine. Chaque nouveau passage de lumière augmente l’épaisseur de l’objet, jusqu’à créer un volume tridimensionnel. Une variante reprend le principe des imprimantes à jet d’encre. La matière est déposée en fine couche qui durcit immédiatement au contact de rayons UV.

• Le frittage de poudre, enfin. Une fine couche de poudre est étalée et frappée par un laser très puissant. Sous l’effet de la chaleur, les particules de poudre fondent et fusionnent. Une nouvelle couche de poudre fine est ensuite étalée et à nouveau durcie par le laser puis reliée à la première. L’opération est répétée plusieurs fois jusqu’à ce que la pièce soit finie. C’est la technique employée pour l’impression 3D des pièces métalliques.

Le marché des imprimantes 3D va doubler en 2015

Naissant en 2013, le marché des imprimantes 3D s’est chiffré à 100 000 machines en 2014 et devrait atteindre 217 000 appareils en 2015, voire 2,3 millions en 2018, selon une étude de Gartner (1). Si certains appareils sont accessibles à moins de 200 euros, il faut compter 500 à 3 000 euros pour un appareil grand public de qualité et bien davantage pour des usages plus professionnels. Le constructeur d’épandeurs d’engrais danois Bogballe en est équipé depuis 2013 dans son bureau d’études. « C’est un investissement, 50 000 euros en ce qui nous concerne, vite rentabilisé, estime Nils Jørn Laursen, le Pdg de Bogballe. En quelques heures, on construit un prototype de pièce, ce qui est plus rapide et nettement moins coûteux qu’un moule à 20 000 euros l’unité, qu’il faut jeter à la poubelle si le résultat ne convient pas. »

À l’avenir, les prix devraient diminuer. Le nombre d’acteurs sur le marché augmentent de façon exponentielle et les technologies évoluent sans cesse et à vitesse grand V. Dernièrement, on a pu découvrir une voiture électrique capable de rouler à 40 km/h construite en 44 heures, lors du dernier salon automobile de Détroit (États-Unis), ou encore des immeubles entiers construits à partir d’imprimantes 3D en Chine. Même Barack Obama s’est fait tirer le portrait en trois dimensions…

(1) Gartner est une entreprise américaine de conseils et de recherches dans le domaine des technologies avancées.