L'Isobus sur les outils de travail du sol - Pour quoi faire ?

La démocratisation de l'Isobus sur les outils de travail du sol procure des avantages en termes de confort, d'usure, de consommation et de débit de chantier.

La démocratisation de l'Isobus sur les outils de travail du sol procure des avantages en termes de confort, d'usure, de consommation et de débit de chantier.

De plus en plus d'outils de travail (charrues, herses rotatives, déchaumeurs à dents, décompacteurs) sont désormais proposés dans une déclinaison pilotée par Isobus. Si ces nouvelles versions simplifient l'organisation en cabine avec un seul terminal, très souvent celui du tracteur, pour piloter tous les outils, leur surcoût se justifie sur les avantages procurés, qui sont de trois types : confort de travail, modulation des pratiques et collectes d’informations sur les outils de travail du sol.

Gagner en confort de travail

Le premier avantage immédiat est la simplification des réglages des outils. Tout est centralisé sur un terminal, sur lequel l’opérateur peut gérer tous les réglages et surtout les mémoriser. En outre, les opérations de mise en position transport ou travail des outils sont grandement simplifiés, généralement en appuyant sur une seule touche.

Une fois ces combinaisons de réglages réalisées et mémorisées, il est facile de les rappeler. Par exemple, sur une charrue, l'opérateur va mémoriser une combinaison de réglages pour le premier passage, une autre pour les passages suivants, une ou plusieurs autres pour les fourrières selon que l’on jette vers l’intérieur ou l’extérieur. Sur un déchaumeur, on peut enregistrer des réglages selon la nature des sols, la nature des précédents de culture, le type de soc fixé sur les dents. « Comme on gagne en confort et en ergonomie, on constate que les utilisateurs vont plus loin dans les réglages », explique Jean-Charles Lescieux de Lemken.

Moduler des modalités de travail du sol

Dans des parcelles à forte variabilité intraparcellaire, ce gain de confort ouvre la voie à la modulation du travail du sol. Sur une herse rotative, on peut jouer par exemple sur la profondeur de la barre niveleuse pour, dans les veines de sol plus dur, forcer le recyclage de la terre et améliorer l’émiettement, tandis qu’on réduira la puissance et le GNR consommés dans les natures de sol plus faciles. Sur un déchaumeur à dents, on va réduire la profondeur de travail là où la profondeur de sol est plus faible, afin d’éviter de consommer de la puissance pour rien et surtout d’éviter de remonter des pierres et de casser des boulons de sécurité.

Combiner au GPS

Cette modulation peut s’effectuer manuellement, mais aussi automatiquement, dès lors que le tracteur est doté d’un GPS. Le chef d’exploitation va réaliser en amont une cartographie de préconisation de réglages à partir d’autres cartographies réalisées par ses soins (variations de rendement, de biomasse, de consommation instantanée sur son tracteur au travail du sol, etc.), soit par un prestaire extérieur (conductivité ou résistivité du sol), soit par ses connaissances empiriques de la parcelle. Une fois la carte de préconisation rentrée dans le terminal, le chauffeur ne s’occupe plus de rien et optimise vitesse de chantier, qualité de travail et consommation. « Sur la herse rotative Kverneland Rotago dotée la technologie Isobus, les gains de consommation de GNR peuvent facilement atteindre 15-20 %, explique Olivier Ramspacher, de Kverneland. Le retour sur investissement est alors assez rapide. »

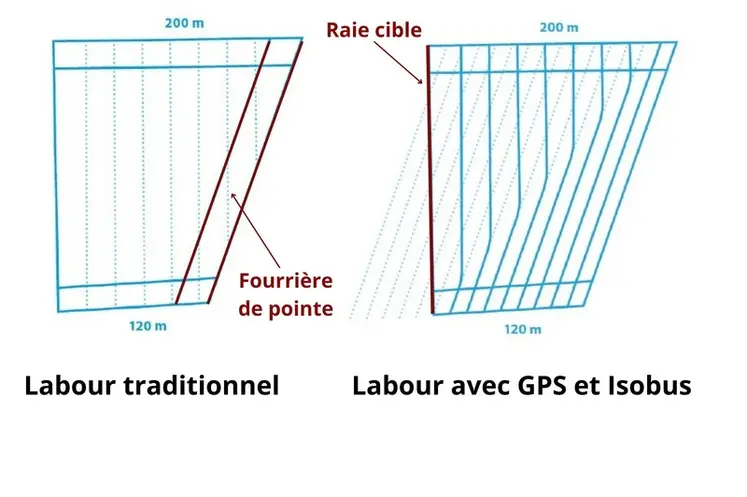

Sur une charrue, le GPS peut piloter la fonction varilarge. En fonction des demandes du conducteur, le terminal Isobus va piloter le vérin de la largeur de travail pour corriger et redresser une raie, du fait de l'hétérogénéité des sols ou d'une bordure de champ sinueuse. Dans une parcelle de forme trapézoïdale, il est même possible de paramétrer une "raie cible" : le terminal va alors faire en sorte de varier la largeur de travail, afin de parvenir à réaliser cette raie cible en fin de chantier, sans générer de fourrières en pointe.

Plus d’informations sur les outils de travail du sol

Troisième et dernier intérêt : la durée de vie des matériels. L’Isobus étant en autres un moyen de communication dans les deux sens entre l’outil et le tracteur, de plus en plus de constructeurs équipent leurs herses rotatives de capteurs qui donnent des informations pertinentes pour le travail en cours et pour la longévité de l’outil : température du boîtier, régimes de rotors ou encore déclenchement de la sécurité.

Lemken : L'iQblue Connect rend les outils Isobus

Le constructeur propose un kit retrofit, baptisé iQblue, pour équiper certains outils non-Isobus de fonctionnalités Isobus. Le préquis initial est la compatibilité TIM du tracteur, afin que l'iQBlue Connect puisse asservir la vitesse d'avancement, la direction, la prise de force, le relevage et les distributeurs hydrauliques. Selon l'équipement initial de l'outil, certains capteurs doivent être montés sur l'outil pour avoir les informations nécessaires au bon fonctionnement de la solution. Sur une charrue, l'iQblue Connect permet ainsi de piloter la largeur de travail pour, comme cité précédemment, redresser une raie ou limiter le nombre de fourrières. Sur un déchaumeur, ce dispositif, transposable d'un outil à l'autre, d'une marque à une autre, peut piloter la profondeur de travail de l'outil. Côté tarif, compter 2 100 euros pour l'iQblue Connect et sa base, 290 euros pour un faisceau et 890 euros pour un kit charrue Juwel ou un kit Karat.