« Je sèche 64 balles carrées par jour avec la chaleur de la méthanisation »

Le Gaec des Deux Vallées, à Landudec dans le Finistère, valorise la chaleur issue de son unité de méthanisation avec un séchoir capable de traiter 32 balles carrées de foin en huit à dix heures. En dehors de la période de fenaison, un séchoir à plat prend le relais pour du grain ou des plaquettes.

Le Gaec des Deux Vallées, à Landudec dans le Finistère, valorise la chaleur issue de son unité de méthanisation avec un séchoir capable de traiter 32 balles carrées de foin en huit à dix heures. En dehors de la période de fenaison, un séchoir à plat prend le relais pour du grain ou des plaquettes.

« Dès le début de notre projet de méthanisation, nous avions prévu d’investir en parallèle dans un système de séchage de foin, pour valoriser la chaleur issue du cogénérateur et bénéficier des aides de l’Ademe, tout en améliorant la qualité de notre foin, un aspect primordial pour notre exploitation en bio », explique Guénolé Gentric, éleveur de prim’Holstein, en Gaec avec ses trois frères à Landudec, dans le Finistère. Installé en 2018 le long d’un bâtiment de stockage, le séchoir de marque Clim.Air.50 est capable d’accueillir 32 balles cubiques sur deux niveaux. « Nous nous sommes orientés vers un séchoir de bottes, car nous ne souhaitions pas investir dans une infrastructure coûteuse pour le bâtiment, nécessaire pour du séchage en vrac. La construction modulaire du séchoir Clim.Air.50 simplifie son montage, mais aussi son démontage, si nous venions à changer de stratégie dans l’avenir. Et surtout, nous sommes équipés d’une presse haute densité qui fait 2 000 à 3 000 bottes de paille par an et que l’on rentabilise également au pressage de foin », argumente l’éleveur.

800 à 900 balles de foin séchées par an

Le Gaec sèche ainsi environ 800 à 900 balles de foin par an. « Le séchoir est mis en route fin mai-début juin pour la seconde coupe d’herbe. Les bonnes années, on arrive à sécher trois coupes sur cinq, la première et la dernière coupe étant ensilées ou enrubannées, car les conditions météo et les volumes de fourrage ne permettent pas d’atteindre un niveau de matière sèche suffisant. » Les 32 balles de dimensions 120x90x220 cm installées sur les deux étages du séchoir sont ventilées pendant huit à dix heures pour passer de 60 à 85 % de matière sèche.

« On arrive à augmenter de 15-20 degrés la température de l’air de séchage, grâce à l’échangeur air-eau installé dans le local du séchoir avec la turbine. Cet échangeur est alimenté par le réseau d’eau chaude provenant d’un second échangeur à plaques, qui récupère la chaleur du circuit de refroidissement du moteur de 150 kW de la méthanisation. Pour réchauffer l’air le plus possible sans recourir au brûleur à fioul d’appoint, j’arrive à anticiper les périodes de séchage en augmentant la température du digesteur. Cela me permet ensuite de lui couper le chauffage pendant deux jours, durant lesquels la chaleur récupérée va uniquement au séchoir », détaille Guénolé Gentric.

Un séchoir à plat pour valoriser l’air chaud toute l’année

Sachant qu’il faut une heure pour remplir et vider le séchoir, les éleveurs s’organisent pour faire deux cycles par jour, permettant de sécher 64 balles. « Les 32 balles humides arrivent sur un seul plateau et celles qui sont sèches sont directement stockées dans le bâtiment attenant au séchoir. Nous vérifions l’humidité des balles avec une sonde en entrée et en sortie de séchoir. Et pour sécuriser notre stockage, nous utilisons des sondes de température connectées plantées dans certaines bottes. » Dans certains cas, les éleveurs utilisent également leur séchoir à plat pour stocker et ventiler des balles en attente de séchage. « Ce séchoir à plat de 80 mètres carrés réalisé en autoconstruction permet surtout de mieux rentabiliser l’installation, en utilisant la chaleur en dehors des périodes de fenaison, pour du séchage de plaquettes ou de grain en prestation. »

Des balles homogènes avec beaucoup de luzerne

La réussite du séchage passe avant tout par un chantier de récolte adapté. « Il faut une saison pour prendre ses marques, prévient l’éleveur. Au début, on loupe des bottes, qui sont données directement aux vaches ! » Le principal objectif est d’obtenir des balles homogènes, ce qui a notamment conduit le Gaec à revoir sa stratégie pour l’implantation des prairies. « Nous utilisons désormais le même mélange d’espèces sur toute la surface de fauche. Pour que le foin sèche bien, il faut pas mal de luzerne, que l’on associe à de la fétuque, du dactyle, du trèfle blanc et un peu de plantin. »

Un capteur d’humidité sur la presse

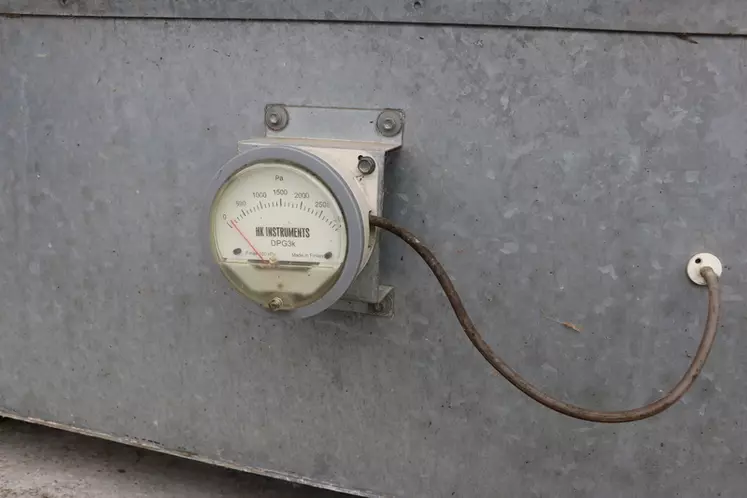

L’herbe est fauchée à plat, fanée une seule fois, puis pressée au bout de trois jours avec un big baler équipé d’un rotocut pour faire des brins de 10 cm. Selon Guénolé Gentric, « il faut trouver le bon compromis dans le réglage de la densité, afin d’obtenir des bottes pas trop serrées pour laisser passer l’air, mais suffisamment pour éviter la formation de zones laissant circuler l’air trop facilement et pour que les bottes se tiennent une fois séchées. Leur poids passe de 700 kg à moins de 500 kg à la sortie du séchoir ! Le capteur de pression sur le séchoir est d’ailleurs un bon indicateur pour valider la qualité du pressage. » L’organisation du chantier est aussi facilitée par le capteur d’humidité embarqué sur la presse, autorisant la confection de lots de balles homogènes.

Un foin de qualité, majoritaire dans la ration

Le Gaec des Deux Vallées a réparti ses 180 vaches laitières en deux lots. Le premier est constitué de la cinquantaine de primipares traites par un robot. Le second est réservé aux 130 multipares traites dans un roto. « Depuis que l’on sèche le foin, celui-ci représente la moitié de la ration, à laquelle s’ajoute un quart d’enrubannage et un quart de maïs épis. On obtient une ration très bien équilibrée avec une fibre qui a de la valeur. Il n’y a que les primipares qui reçoivent un peu d’aliment au robot (2 kg par vache) », détaille Guénolé Gentric.

Chiffres clés

Antoine Vaubrun, conseiller technique à Segrafo Ouest

« Pour envisager de gros tonnages, la balle carrée s’impose »

« Au cours d’une enquête réalisée en 2019 auprès d’une dizaine d’utilisateurs de séchoirs de bottes, principalement rondes, nous avons pu confirmer que cette méthode de conservation du foin pouvait difficilement être l’unique source de fourrage stocké. Elle cohabite en général avec d’autres modes de récolte comme l’ensilage et l’enrubannage, afin de pallier le manque de débit de chantier du séchoir et la nécessité de presser un foin suffisamment sec : 60 à 70 % de matière sèche, selon les installations. Le tonnage moyen annuel atteignait 125 tonnes de matière sèche, 90 % des éleveurs enquêtés utilisant un séchage en balles rondes. Pour dépasser les 200 à 250 tonnes par an, la balle carrée s’impose. Dans tous les cas, le séchage en bottes offre l’avantage de limiter les coûts d’investissement : environ 750 euros par tonne de matière sèche pour une solution clef en main. En revanche, il est très exigeant en termes d’organisation de chantier et les coûts de fonctionnement peuvent vite grimper sans couplage à un toit solaire ou à des énergies renouvelables, comme la méthanisation ou le générateur d’air chaud à plaquettes. »