Ces dernières années, plusieurs constructeurs de mélangeuses à vis verticales ont dévoilé différentes évolutions dans les transmissions, avec pour objectifs principaux la réduction de la puissance absorbée, ainsi que la diminution des temps de cycle et de la consommation de carburant.

Avec la taille des troupeaux grandissants, les dimensions des mélangeuses à vis verticales vont en s’accroissant, avec des besoins de puissance qui peuvent atteindre 180 à 250 chevaux pour les plus gros modèles. Ces besoins se justifient notamment lors de l’activation des vis et lors de chargements de grosses quantités de fourrages lourds et fibreux. S’ensuit donc un coût important en traction et en consommation de carburant.

Une boîte powershift

Parmi les premières innovations sur les transmissions de mélangeuses à vis verticales, figure l’intégration d’une boîte de vitesses powershift à deux ou trois rapports. Ces deux ou trois vitesses passent sous charge comme sur un tracteur. Selon les sollicitations, la transmission sélectionne le rapport le plus adapté au travail à effectuer et à la puissance du tracteur. De cette façon, le tracteur ne cale pas puisque le démarrage s’effectue à petite vitesse. Ensuite, il peut animer à grande vitesse les vis lors des premiers chargements, notamment les fourrages fibreux. Plus besoin d’arrêter la prise de force pour changer de régime. Le système gère automatiquement les rapports en fonction de la charge, la vitesse se réduisant à mesure du remplissage. En outre, lors de la vidange, le système change les vitesses pour terminer avec le régime le plus rapide, afin d’évacuer le plus de fourrage de la cuve.

De son côté, Tatoma propose son système Hydrotronic. Ce dispositif d’entraînement s’appuie sur une pompe hydraulique à débit variable animée par la prise de force et alimentant un moteur hydraulique, lui aussi à débit variable. « Nous pouvons faire varier le régime des vis de 0 à 60 tr/min, explique Guillaume Blaise, de Tatoma. De cette façon, le démarrage s’effectue tout en douceur, puisque les vis sont à l’arrêt. Puis, on augmente la vitesse pour attaquer les premiers fourrages. » Tatoma propose deux modes : un mode automatique et un mode programmation. Dans le premier, il suffit de préenregistrer la puissance du tracteur, puis la mélangeuse pilotera elle-même la vitesse de rotation des vis, la réduisant au fur et à mesure que le bol se remplit, avant de réaccélérer en fin de vidange. En mode programmation, l’opérateur détermine le temps et le régime de rotation des vis pour chaque aliment, en terminant par le paramétrage du temps de mélange après intégration du dernier aliment. « Ce mode est intéressant avec des salariés peu qualifiés ou dans les Gaec où certains associés utilisent ponctuellement la mélangeuse, explique Guillaume Blaise. Il n’y a qu’à suivre les consignes : de cette façon, il n’y a pas d’erreur possible et la ration est toujours préparée de la même façon. »

De son côté, Kuhn propose une solution hydromécanique de transmission à variation continue. Baptisée Intellimix, elle permet de faire varier la vitesse des vis de 12 à 42 tr/min, ce qui réduit par deux les besoins de couple lors de l’enclenchement de leur rotation. Elle s’appuie notamment sur un boîtier Isobus.

Gains de temps et carburant

Ces systèmes optimisent la puissance disponible à un moment T sur l’exploitation. Si un tracteur tombe en panne, un plus petit pourra assurer la tâche. « Je connais une exploitation dans laquelle un Renault de 85 ch anime une mélangeuse de 24 m3 avec quatre balles dedans, sans souffrir », indique Guillaume Blaise. En exploitant pleinement la puissance disponible, le temps de mélange est minimisé. De plus, la consommation est réduite, du fait de la réduction du temps de mélange, de l’optimisation du couple, mais aussi en utilisant un tracteur moins puissant. Certains constructeurs de solutions avec boîte powershift annoncent une réduction de la consommation de l’ordre de 30 %.

Ajoutons également que la vitesse de déchargement est plus rapide, grâce au régime élevé des vis en fin de vidange. La répartition du fourrage est plus régulière et le bol est mieux vidé, un atout quand celui-ci est également utilisé pour le paillage avec une turbine.

Si ces solutions sont aujourd’hui proposées en option, leur coût peut être compensé par l’économie de carburant, par le nombre d’heures de tracteur réduit, par l’investissement dans un tracteur moins puissant, ainsi que par une usure moindre du tracteur (embrayage notamment).

Ludovic Vimond

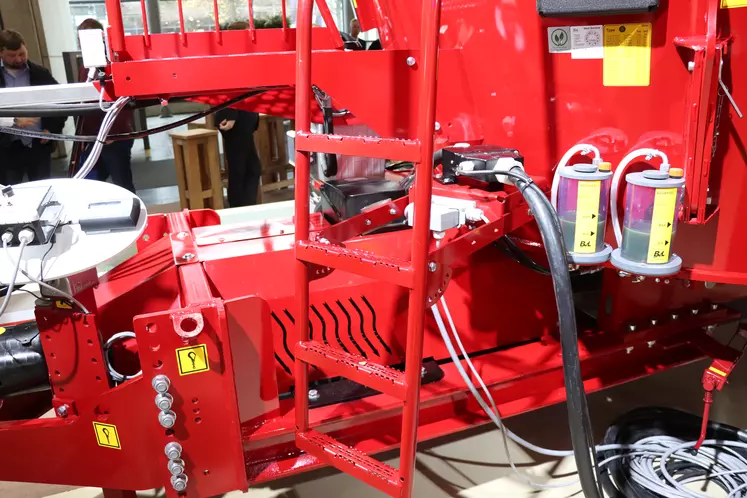

Un entraînement hybride mécanique-électrique chez BvL

Il y a deux ans, BvL dévoilait une solution électro-mécanique d’entraînement du bol, baptisée V-Mix Hybrid. « La première génération disposait d’un moteur électrique à l’arrière en plus de l’entraînement mécanique à l’avant, explique Gilles Jouan. Sur cette deuxième génération, l’entraînement électrique est à l’avant autour de l’arbre mécanique, de façon à prendre moins de place. » Les deux types d’animation ne se combinent pas, mais se suppléent. En mode électrique, ce système nécessite une borne d’alimentation intégrant un convertisseur de fréquence. Facturée autour de 20 000 euros, cette solution permet d’utiliser la mélangeuse en poste fixe, couplée à un tapis de type Elder, mais aussi de charger avec un tracteur qui traîne la mélangeuse.