Au Gaec de Kernaour

Un poulailler de 1 000 m2 chauffé par un générateur air/air

Depuis fin juillet, Jean-François et Henri Le Guenniou ont équipé l'un de leurs bâtiments d'un générateur d'air chaud avec échangeur air/air. D'une puissance de 468 kilowatts, il est alimenté par des plaquettes forestières.

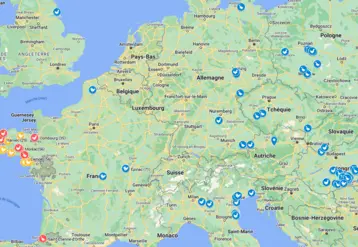

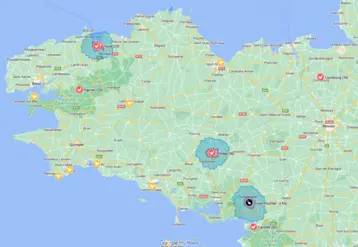

L’un se charge de la surveillance de la chaudière, l’autre du poulailler équipé du nouveau système de chauffage. C’est en binôme qu’ils présentent leur récent investissement. Associés au sein d’un Gaec avec leur soeur dans une exploitation laitière et avicole (2 900 m2), Jean- François et Henri Le Guenniou ont été les premiers en France à s’équiper du générateur Biocal de 468 kilowatts. Fabriqué par l’entreprise espagnole V i l l o r i a Otero, il est importé en France par Philippe Decool, agent technique et commercial indépendant. Entre la décision d’investir et la mise en route de la machine fin juillet, à peine trois semaines se sont écoulées. « Il a fallu deux jours pour l’installation et quelques heures pour la mise en route.Depuis, tout fonctionne très bien », explique Jean-François Le Guenniou. Pour autant, la réflexion d’investir dans un chauffage alternatif au gaz avait été engagée de longue date. « L’objectif était à la fois de réduire notre facture énergétique et d’améliorer le confort des poulets.Nous avions vu l’an dernier un bâtiment équipé d’un concept similaire(1). Après quelques adaptations, l’éleveur en était très content. Le fait que plus de 350 poulaillers soient déjà équipés en Espagne est rassurant. »

MOINS CHER QU’UNE CHAUDIÈRE À EAU CHAUDE

Le bâtiment équipé du générateur depuis juillet dernier a été refait à neuf en décembre 2010 suite à un effondrement dû à la neige. Les éleveurs projettent d’équiper progressivement leurs deux autres poulaillers : celui de 1 000 m2 et le troisième de 900 m2 en construction (en remplacement d’un autre bâtiment également abîmé par les intempéries de l’hiver 2010). Ils préfèrent investir dans trois générateurs plutôt que dans une seule chaudière à eau chaude, raccordée aux trois bâtiments. « Si cette dernière tombe en panne, tous les bâtiments se retrouvent pénalisés, remarque Henri Le Guenniou. Ici, nous avons gardé les canons intérieurs et un peu de propane dans la cuve, par sécurité. De plus, c’est un choix économique », a-t-il calculé. Selon les devis, l’investissement dans une chaudière à eau chaude approchait 120 000 euros (chaufferie et silo de stockage non compris, hors subventions), contre 35 000 euros pour un générateur.

APPROVISIONNEMENT EN BOIS LOCAL

Le générateur Biocal de 468 kilowatts est posé sur une dalle bétonnée côté entrées d’air, à mi-distance du bâtiment en ventilation transversale de type Colorado (voir page 19). Il est alimenté par des plaquettes de bois de sapin achetées à un agriculteur voisin, stockées depuis plus de deux ans. Les éleveurs ont également eu l’opportunité d’acheter des déchets de scierie. Ils disposent de trois ans d’avance. Installés dans une zone très boisée, ils n’ont pas d’inquiétude pour l’approvisionnement. À terme, ils comptent exploiter leurs haies bocagères dans un objectif d’autonomie énergétique. « ON CHAUFFE DAVANTAGE » Depuis l’arrivée du générateur, trois lots de poulets (42 jours) ont été démarrés. Le foyer fonctionne pendant quinze à vingt jours. Durant les dix premiers jours, le générateur travaille en recyclage et récupère l’air du poulailler en circuit fermé. Par la suite, la trappe intérieure d’entrée d’air est refermée et remplacée par une prise d’air extérieure. Les éleveurs sont satisfaits de ce nouveau chauffage. « Le taux d’hygrométrie du poulailler équipé est inférieur de 15 points à celui du bâtiment voisin, plus ancien, a observé Henri Le Guenniou. On attend de voir l’impact sur l’ambiance lors de lots d’hiver durant lesquels nous avons régulièrement des soucis de condensation sur les longrines. » Les éleveurs n’ont pas encore de recul pour voir l’impact sur le confort des animaux et sur les performances, d’autant plus que d’autres paramètres ont été modifiés dernièrement dans la conduite d’élevage : deux échangeurs de chaleur conçus et fabriqués par Henri Le Guenniou (300 m2 de surface d’échange, capacité de 10000 m3/heure) récupèrent les calories du bâtiment. Ils servent de premier et second groupes de ventilation et fonctionnent jusqu’à quinze jours. « Nous sommes aussi passés de la souche JA à la Ross : on a relevé les consignes de besoin de renouvellement de 0,6 mètre cube par heure et par kilo de poids vif à 1 mètre cube. On n’hésite pas à chauffer un peu plus. »

TROIS TONNES PAR LOT

La consommation de plaquettes par lot de mi-saison est de 5 tonnes (15 m3). Avec un coût de revient de 80 euros la tonne de bois broyé et sec (estimé à 40 euros lorsqu’il proviendra des haies bocagères), le retour sur investissement a été évalué à six ou sept ans sachant que la consommation de gaz de l’exploitation (avant reconstruction) s’élevait à 6,5 kg/m2 par an. « En cas de panne apprécie Jean-François Le Guenniou, les pièces du générateur sont interchangeables. » Il est possible de remplacer l’échangeur de foyer ou l’échangeur. « Il fonctionnera probablement encore lorsque je partirai à la retraite », plaisante-t-il.